So Leute,

da der Flitetest Fred immer unübersichtlicher und um wieder mehr Struktur reinzubringen eröffne ich mal dieses neue Thema.

Hier dürfen Nachbauten diskutiert und Sammelbestellungen vorbereitet. Alles was mit der Sammelbestellung bei Flitetest in Amerika zu tun hat besprecht ihr bitte im Usprungsfred.

Dieses Thema wird nöchsten Montag wieder von mir aktualisiert (wenn die neuen Infos von ahhk reinkommen).

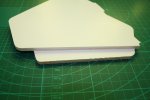

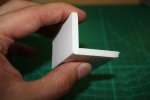

Laut heutigem Stand werden Modelle nicht aus Dollartreefoamboard sondern aus Depron bestehen.

Das original DTFB ist in Europa nicht erhältlich und die alternativen Foamboard sind zu teuer oder deutlich schwerer.

EPP fällt auch raus weil es schwerer ist als Depron und ausserdem sehr wabbelig, letzteres würde weitere Versteifungen notwendig machen was das Gewicht nocht weiter erhöhen würde.

BTW: nach meinen Recherechen wiegt Depron ca 200gr/qm und original Foamboard ca 300gr/qm

Nur für die Sammelbestellung aus deutscher Fertigung gültig:

Pro Modell werden die Kosten pi mal Daumen 20 Euro betragen inkl Versand (laut ahhk).

Ich bitte alle User die Interesse an einem Scratchbuilts haben (aus der Produktion von ahhk) an der Abstimmung hier und hier teilzunehmen.

da der Flitetest Fred immer unübersichtlicher und um wieder mehr Struktur reinzubringen eröffne ich mal dieses neue Thema.

Hier dürfen Nachbauten diskutiert und Sammelbestellungen vorbereitet. Alles was mit der Sammelbestellung bei Flitetest in Amerika zu tun hat besprecht ihr bitte im Usprungsfred.

Dieses Thema wird nöchsten Montag wieder von mir aktualisiert (wenn die neuen Infos von ahhk reinkommen).

Laut heutigem Stand werden Modelle nicht aus Dollartreefoamboard sondern aus Depron bestehen.

Das original DTFB ist in Europa nicht erhältlich und die alternativen Foamboard sind zu teuer oder deutlich schwerer.

EPP fällt auch raus weil es schwerer ist als Depron und ausserdem sehr wabbelig, letzteres würde weitere Versteifungen notwendig machen was das Gewicht nocht weiter erhöhen würde.

BTW: nach meinen Recherechen wiegt Depron ca 200gr/qm und original Foamboard ca 300gr/qm

Nur für die Sammelbestellung aus deutscher Fertigung gültig:

Pro Modell werden die Kosten pi mal Daumen 20 Euro betragen inkl Versand (laut ahhk).

Ich bitte alle User die Interesse an einem Scratchbuilts haben (aus der Produktion von ahhk) an der Abstimmung hier und hier teilzunehmen.

Zuletzt bearbeitet: