Hallo Max,

seit Mitte Dezember war erstmal Stillstand, ich denke Ende kommender Woche soll es weiter gehen.

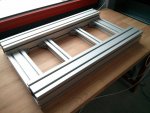

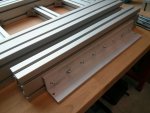

Aktuell warte ich nach wie vor noch auf meine Aluteile und beschäftige mich derweil mit der Steuerung und dem PC.

r0sewhite hat auf seiner Internetseite den Zusammenbau der Sorotec Konfiguration der Steuerung schön beschrieben, ich möchte mir dann selbst aber noch Gedanken zur Verkabelung machen.

Dann geht auch hoffentlich bald der für mich spannendste Teil des Mechanik Aufbaus los.

Guten Rutsch bis dahin schonmal! Grüße, Stephan

seit Mitte Dezember war erstmal Stillstand, ich denke Ende kommender Woche soll es weiter gehen.

Aktuell warte ich nach wie vor noch auf meine Aluteile und beschäftige mich derweil mit der Steuerung und dem PC.

r0sewhite hat auf seiner Internetseite den Zusammenbau der Sorotec Konfiguration der Steuerung schön beschrieben, ich möchte mir dann selbst aber noch Gedanken zur Verkabelung machen.

Dann geht auch hoffentlich bald der für mich spannendste Teil des Mechanik Aufbaus los.

Guten Rutsch bis dahin schonmal! Grüße, Stephan