Hallo zusammen,

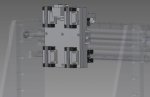

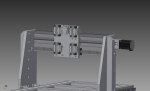

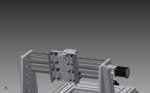

mich hat jetzt, nicht zuletzt auch dank zahlreicher Bauberichte von Stephan, Karl und natürlich der Henriette, das "Fräsenselbstbaufieber" gepackt. Das soll eigentlich kein weiterer Bauthread werden, es gibt ja schon eine Menge, ich wäre euch aber über Kritik und Anregungen dankbar. Nachdem ich dank Stephan eine sehr gute CAD Vorlage hatte, wurde noch ein wenig verändert. Generell habe ich viele Ideen übernommen, musste aber natürlich Längen der Schienen/Wagen wie auch der Profile anpassen und weitere kleine Details ändern.

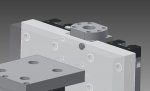

Meine größte Schwierigkeit ist momentan das Portal. Als Profil für den Portalbalken habe ich mich für ein 120x40er entschieden. Allerdings hat dieses pro Seite nur 3 M8 Gewinde. Reicht das als Befestigung oder ist das dann "die große Schwachstelle"? Da ich gerne alle Profile bei einem Hersteller bestellen und zuschneiden lassen würde ist die Auswahl in der Größe beschränkt: 100x50 hat nur 2 Befestigungsbohrungen und ein 160x40 (hat 4 M8) ist mir aber zu hoch. Ich denke die Stützweiten habe ich so schon groß genug dimensioniert oder was denkt ihr?

Ansonsten sind die Verfahrwege so wie es ist:

y: 800

x: 400

z: 140

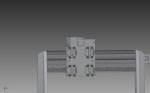

Da ich mir gerne die Option zur 4. Achse offen halten möchte bin ich mir noch nicht sicher ob Z dafür reicht bzw ob der Abstand der Z-Wagen nicht doch zu hoch ist.

Wie gesagt, ich freue mich über Eure Vorschläge zur Verbesserung da einige hier sicher weitaus mehr Erfahrung im Fräsenbau haben als ich ;-)

Gruß

Max

mich hat jetzt, nicht zuletzt auch dank zahlreicher Bauberichte von Stephan, Karl und natürlich der Henriette, das "Fräsenselbstbaufieber" gepackt. Das soll eigentlich kein weiterer Bauthread werden, es gibt ja schon eine Menge, ich wäre euch aber über Kritik und Anregungen dankbar. Nachdem ich dank Stephan eine sehr gute CAD Vorlage hatte, wurde noch ein wenig verändert. Generell habe ich viele Ideen übernommen, musste aber natürlich Längen der Schienen/Wagen wie auch der Profile anpassen und weitere kleine Details ändern.

Meine größte Schwierigkeit ist momentan das Portal. Als Profil für den Portalbalken habe ich mich für ein 120x40er entschieden. Allerdings hat dieses pro Seite nur 3 M8 Gewinde. Reicht das als Befestigung oder ist das dann "die große Schwachstelle"? Da ich gerne alle Profile bei einem Hersteller bestellen und zuschneiden lassen würde ist die Auswahl in der Größe beschränkt: 100x50 hat nur 2 Befestigungsbohrungen und ein 160x40 (hat 4 M8) ist mir aber zu hoch. Ich denke die Stützweiten habe ich so schon groß genug dimensioniert oder was denkt ihr?

Ansonsten sind die Verfahrwege so wie es ist:

y: 800

x: 400

z: 140

Da ich mir gerne die Option zur 4. Achse offen halten möchte bin ich mir noch nicht sicher ob Z dafür reicht bzw ob der Abstand der Z-Wagen nicht doch zu hoch ist.

Wie gesagt, ich freue mich über Eure Vorschläge zur Verbesserung da einige hier sicher weitaus mehr Erfahrung im Fräsenbau haben als ich ;-)

Gruß

Max

Anhänge

-

223 KB Aufrufe: 84

-

252,9 KB Aufrufe: 65