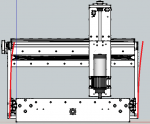

Lavis Eigenbau Portalfräse - ein Zwitter zwischen P2 & P3

Hallo zusammen,

ich möchte mich mit dieser Vorstellung in die Reihe der Eigenbauer einreihen und ein bisschen über meine Fräse berichten.

Bei der Entwicklung meiner Fräse haben mir Threads, Berichte und Blogs anderer Fräsenbauer sehr geholfen. Vorweg die P2 & die P3 von Hermann Möderl, die ich versucht habe nachzubauen und zu modifizieren, und die Henriette von Heini (fliegerkind). Dementsprechend kann und soll meine Fräse auch als Ideengeber für andere dienen.

Vorweg:

Mit den Mittel die ich habe, habe ich versucht eine möglichst stabile Fräse zu konstruieren.

Um alle Nörglern gleich vorweg den Wind aus den Segeln zu nehmen: ein Umkonstruieren zum jetzigen Zeitpunkt ist nicht mehr möglich, da alle Frästeile bereits in Produktion sind (und ich heute auch hoffentlich bekomme )

)

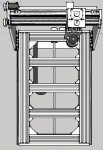

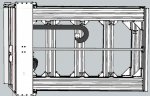

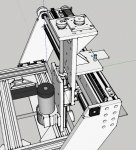

Es ist unschwer zu erkennen, dass ich mir Sketchup gezeichnet habe

Eckdaten:

Materialien:

Antrieb:

Beschreibung:

Wie bereits erwähnt dient mir die P2 von EMS als Vorbild. Heini hat ebenfalls die P2 mit seinen Mittel nachgebaut und bei seinem Nachbau viele interessante Ideen und Modifizierungen eingebracht, die ich stützen kann und auch teilweise übernommen habe.

Als sparsamer Ostwestfale bin ich während meiner Konstruktionsphase immer wieder auf unschlagbar gute Angebote gestoßen, die allerdings eine Änderung meiner bisher angedachten Konstruktion zur Folge hatten. Als Beispiel seien z.B. die 20mm Aluplatten an den kurzen Seiten des Tisches erwähnt. Geplant war eine ähnliche Konstruktion wie bei der P2. Da ich zum damaligen Zeitpunkt meiner Konstruktion aber keine Möglichkeit hatte, die Aluprofile entsprechend zu bearbeiten und ich zeitgleich auf 20mm Aluplatten in der Bucht gestoßen bin, habe ich die zu sehende Konstruktion gewählt.

Auch wollte ich ursprünglich Romani-Führungen einsetzen, bin aber durch einen schönen Zufall an neue Rexroth Führungen zu ebenfalls richtig gutem Kurs gekommen. Über fast ein Jahr habe ich täglich bei Ebay nach passenden Teilen zum passenden Kurs Ausschau gehalten. Teilweise hatte ich wirklich richtig Glück, teilweise aber nicht... aber ich hab mich halt auf Rexroth eingeschossen.

Kurz vor Weihnachten hatte ich dann alle mechanischen Teile zusammen. Alle Kugelumlaufführungen sind von Bosch Rexroth und neu. Die Kugelumlaufspindeln sind aus China. Trotz langer Suche bei Ebay habe ich nie die richtigen KUS gefunden. Heini verwendet bei seiner Fräse seit 2 Jahren auch erfolgreich China-Kugelgewindetriebe, weshalb ich beim gleichen Hersteller eingekauft habe.

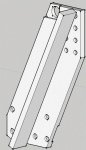

Bei meinen ersten Kugelumlaufwagen die ich von Rexroth bekommen habe, war auch eine Konstruktionsanweisung dabei. Für die Linearschienen war eine Anschlagkante überall angegeben. Deshalb habe ich meine Führungen alle in den Aluplatten versenkt. Genauso habe ich auch für die Wagen einen Anschlag vorgesehen. Mir ist es mechanisch nicht möglich die Versenkungen etc. selber herzustellen, aber ich kenne jemanden der hat Kunststoff-Formenbau Firma und einige dicke Fräsen von Gildemeister stehen. Er fräst mir meine Aluplatten. So konnte ich auch aufwendigere Veränderungen an den Platten einarbeiten.

Bei der Steuerung und den Schrittmotoren habe ich auf ein Careless-Paket von Benezan zurückgegriffen

Der Antrieb der aller KGT erfolgt über Schrittmotoren welche über HDT Zahnriemen umgelenkt werden. Ausgelegt und nach Normlängen dimensioniert habe ich mit dem Mädler-Tool. Das soll ja echt ganz gut funktionieren. Schauen wir mal. Ich habe zur Sicherheit Langlöcher zum spannen vorgesehen.

Bei der Steuerung greife ich auf das Triple Beast zurück. Ich habe über die Steuerung nur Gutes gehört. Ebenso werden auch seine Schrittmotoren verwendet. Auch hier haben Heini und EMS den Ausschlag gegeben.

Bei der Steuerung und den Schrittmotoren habe ich auf ein Careless-Paket von Benezan zurückgegriffen

Hier brauche ich eure Hilfe und Erfahrungen:

Beim Fräsmotor bin ich mir noch nicht sicher, ob ich einen 2,2kW China-Spindel mit Wasserkühlung oder eine mit Luftkühlung besorgen soll. Gegen die Wasserkühlung spricht das Wasser, was meiner Meinung nach (oder war es die von Hermann Möderl ? ) nicht so viel an einer Spindel dieser Preisklasse zu suchen hat. Gegen die Luftkühlung sprechen die Erfahrungen vieler Eigenbauer, bei denen die luftgekühlte Spindel sehr laut ist. Vielleicht könnt Ihr mir hier noch einen Tipp geben und eure Erfahrungen te

? ) nicht so viel an einer Spindel dieser Preisklasse zu suchen hat. Gegen die Luftkühlung sprechen die Erfahrungen vieler Eigenbauer, bei denen die luftgekühlte Spindel sehr laut ist. Vielleicht könnt Ihr mir hier noch einen Tipp geben und eure Erfahrungen te

Mach3 wird die Maschinen-Steuerung, bisher nutzte ich ESTLCAM als CAM-Software und Sketchup als CAD-Software.

Soweit die Theorie.... Jetzt geht es endlich an die Praxis!

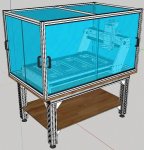

Tisch:

Was ist das A & O einer stabilen Fräse - natürlich ein stabiler Frästisch.

Wie auf dem einen Foto zu sehen ist, ist dieser auch aus schweren 90x90 Profilen und einer 36er Multiplexplatte oben drauf. Ich glaube da könnte ein Elefanten drauf tanzen und der Tisch würde nur lachen....

Die schweren 90x90 Profile hab ich auch zu einem guten Kurs erstanden. Die lagen 10 Jahre als Reserve in der Ecke, nachdem von Bosch auf item umgestellt wurde. Jetzt haben sie endlich wieder einen Zweck.

Bau:

Ich habe bereits angefangen den Fräsen-Tisch zusammen zu bauen. Dies passt auch alles soweit und ist auch schön grade. Sobald ich die bearbeiteten Aluplatten habe geht es natürlich weiter. (Ich hoffe heute Abend)

Übrigens hab ich die die Profile für die Fräse neu gekauft und nicht aus Resten zugesägt, irgendwie habe ich den gebrauchten Profilen bzgl. Verbiegung usw. nicht über den Weg getraut. Die Neuen sehen sowieso viel schöner aus.

Zwischenzeitlich habe ich schon mit dem Steuerungsgehäuse angefangen. Ein normales 19" Gehäuse. Dort muss ich aber auch noch auf Komponenten warten. Ich hoffe, dass sie diese Woche kommen.

Die Elektronik-Komponenten habe ich von TME, die haben super Auswahl und sind im Vergleich zu Conrad etwas günstiger. Die Masse macht halt den Preis. TME ist ein relativ unbekannter Shop, ist aber sehr groß und gut. Ich kann es empfehlen.

Was haltet Ihr von einer solchen Umhausung?

Wenn ich eine Absaugung einbaue, dann saut es mir auch nicht die ganze Werkstatt zu.

Wenn Ihr noch interessante Sachen oder Tipps habt, immer raus damit. Ich bin über alles dankbar.

Wenn Ihr Fragen habt, natürlich auch!

Viele Grüße

Sebastian

Ich werde euch selbstverständlich auf dem laufenden halten

Hallo zusammen,

ich möchte mich mit dieser Vorstellung in die Reihe der Eigenbauer einreihen und ein bisschen über meine Fräse berichten.

Bei der Entwicklung meiner Fräse haben mir Threads, Berichte und Blogs anderer Fräsenbauer sehr geholfen. Vorweg die P2 & die P3 von Hermann Möderl, die ich versucht habe nachzubauen und zu modifizieren, und die Henriette von Heini (fliegerkind). Dementsprechend kann und soll meine Fräse auch als Ideengeber für andere dienen.

Vorweg:

Mit den Mittel die ich habe, habe ich versucht eine möglichst stabile Fräse zu konstruieren.

Um alle Nörglern gleich vorweg den Wind aus den Segeln zu nehmen: ein Umkonstruieren zum jetzigen Zeitpunkt ist nicht mehr möglich, da alle Frästeile bereits in Produktion sind (und ich heute auch hoffentlich bekomme

Es ist unschwer zu erkennen, dass ich mir Sketchup gezeichnet habe

Eckdaten:

Materialien:

Aluminium-Konstruktionsprofile (Frästisch aus schweren 90x90 und schweren 45x90 Profilen, und das Portal selber aus einem leichten 160x80 Profil + Aluplatte) und für die Tragenden Komponenten 20mm Aluminium

Verfahrweg:ca. 1000x650x200mm (genaues kann ich erst nach dem Aufbau sagen, je nachdem wo die induktiven Referenzschalter hinkommen)

Führungen:2x 30er mit 4 Wagen auf der langen X-Achse, 1x 35er mit einem Wagen und1x 20er mit 1x Wagen auf der Y-Achse und 2x 30er Führungen mit je einem Wagen auf der Z-Achse. Alles von Rexroth.

Ursprünglich wollte ich da China-Ware nehmen, aber mit Rexroth hab ich einfach ein besseres Gefühl im Bauch (ich hoffe mir sei an der Stelle der Hinweis auf den Marktplatz gestattet, wo ich überzählige Wagen verkaufe)

(ich hoffe mir sei an der Stelle der Hinweis auf den Marktplatz gestattet, wo ich überzählige Wagen verkaufe)

Kugelumlaufspindeln:Ursprünglich wollte ich da China-Ware nehmen, aber mit Rexroth hab ich einfach ein besseres Gefühl im Bauch

Auf der X-Achse eine 20x5, auf der Y-achse und auf der Z-Achse je eine 16x5. Alles aus China. Mich haben hierbei die guten Erfahrungen von Heini dazu gebracht China-KUS zu kaufen.

Steuerung:Antrieb:

2x 3Nm 5A Schrittmotoren & 1x 2Nm 4,2A Schrittmotor von Benezan

Fräsmotor:noch nicht sicher, aber vermutlich 2,2kw China Spindel (siehe Text weiter unten)

Software:Als CAD bisher Sketchup und FreeCAD als Translater, CAM bisher ESTLCAM (eventuell reicht dies nicht aus?) und als Maschinensoftware habe ich Mach3 mit Schmidt-Screen geplant

Was soll gefräst werden:Als Modellflieger voraussichtlich viel Holz und Styropor. Ein Fräsen von NE-Metallen muss trotzdem unbedingt möglich sein.

Ich hab immer viele Ideen im Kopf, aber bisher nicht die Möglichkeiten gehabt das alles umzusetzen.

Mir schweben Quad-Frames, dafür Alu-Teile aber auch ganze Flugzeuge (Tragfläche+Rumpf) vor.

Ich hab immer viele Ideen im Kopf, aber bisher nicht die Möglichkeiten gehabt das alles umzusetzen.

Mir schweben Quad-Frames, dafür Alu-Teile aber auch ganze Flugzeuge (Tragfläche+Rumpf) vor.

Beschreibung:

Wie bereits erwähnt dient mir die P2 von EMS als Vorbild. Heini hat ebenfalls die P2 mit seinen Mittel nachgebaut und bei seinem Nachbau viele interessante Ideen und Modifizierungen eingebracht, die ich stützen kann und auch teilweise übernommen habe.

Als sparsamer Ostwestfale bin ich während meiner Konstruktionsphase immer wieder auf unschlagbar gute Angebote gestoßen, die allerdings eine Änderung meiner bisher angedachten Konstruktion zur Folge hatten. Als Beispiel seien z.B. die 20mm Aluplatten an den kurzen Seiten des Tisches erwähnt. Geplant war eine ähnliche Konstruktion wie bei der P2. Da ich zum damaligen Zeitpunkt meiner Konstruktion aber keine Möglichkeit hatte, die Aluprofile entsprechend zu bearbeiten und ich zeitgleich auf 20mm Aluplatten in der Bucht gestoßen bin, habe ich die zu sehende Konstruktion gewählt.

Auch wollte ich ursprünglich Romani-Führungen einsetzen, bin aber durch einen schönen Zufall an neue Rexroth Führungen zu ebenfalls richtig gutem Kurs gekommen. Über fast ein Jahr habe ich täglich bei Ebay nach passenden Teilen zum passenden Kurs Ausschau gehalten. Teilweise hatte ich wirklich richtig Glück, teilweise aber nicht... aber ich hab mich halt auf Rexroth eingeschossen.

Kurz vor Weihnachten hatte ich dann alle mechanischen Teile zusammen. Alle Kugelumlaufführungen sind von Bosch Rexroth und neu. Die Kugelumlaufspindeln sind aus China. Trotz langer Suche bei Ebay habe ich nie die richtigen KUS gefunden. Heini verwendet bei seiner Fräse seit 2 Jahren auch erfolgreich China-Kugelgewindetriebe, weshalb ich beim gleichen Hersteller eingekauft habe.

Bei meinen ersten Kugelumlaufwagen die ich von Rexroth bekommen habe, war auch eine Konstruktionsanweisung dabei. Für die Linearschienen war eine Anschlagkante überall angegeben. Deshalb habe ich meine Führungen alle in den Aluplatten versenkt. Genauso habe ich auch für die Wagen einen Anschlag vorgesehen. Mir ist es mechanisch nicht möglich die Versenkungen etc. selber herzustellen, aber ich kenne jemanden der hat Kunststoff-Formenbau Firma und einige dicke Fräsen von Gildemeister stehen. Er fräst mir meine Aluplatten. So konnte ich auch aufwendigere Veränderungen an den Platten einarbeiten.

Bei der Steuerung und den Schrittmotoren habe ich auf ein Careless-Paket von Benezan zurückgegriffen

Der Antrieb der aller KGT erfolgt über Schrittmotoren welche über HDT Zahnriemen umgelenkt werden. Ausgelegt und nach Normlängen dimensioniert habe ich mit dem Mädler-Tool. Das soll ja echt ganz gut funktionieren. Schauen wir mal. Ich habe zur Sicherheit Langlöcher zum spannen vorgesehen.

Bei der Steuerung greife ich auf das Triple Beast zurück. Ich habe über die Steuerung nur Gutes gehört. Ebenso werden auch seine Schrittmotoren verwendet. Auch hier haben Heini und EMS den Ausschlag gegeben.

Bei der Steuerung und den Schrittmotoren habe ich auf ein Careless-Paket von Benezan zurückgegriffen

Hier brauche ich eure Hilfe und Erfahrungen:

Beim Fräsmotor bin ich mir noch nicht sicher, ob ich einen 2,2kW China-Spindel mit Wasserkühlung oder eine mit Luftkühlung besorgen soll. Gegen die Wasserkühlung spricht das Wasser, was meiner Meinung nach (oder war es die von Hermann Möderl

Mach3 wird die Maschinen-Steuerung, bisher nutzte ich ESTLCAM als CAM-Software und Sketchup als CAD-Software.

Soweit die Theorie.... Jetzt geht es endlich an die Praxis!

Tisch:

Was ist das A & O einer stabilen Fräse - natürlich ein stabiler Frästisch.

Wie auf dem einen Foto zu sehen ist, ist dieser auch aus schweren 90x90 Profilen und einer 36er Multiplexplatte oben drauf. Ich glaube da könnte ein Elefanten drauf tanzen und der Tisch würde nur lachen....

Die schweren 90x90 Profile hab ich auch zu einem guten Kurs erstanden. Die lagen 10 Jahre als Reserve in der Ecke, nachdem von Bosch auf item umgestellt wurde. Jetzt haben sie endlich wieder einen Zweck.

Bau:

Ich habe bereits angefangen den Fräsen-Tisch zusammen zu bauen. Dies passt auch alles soweit und ist auch schön grade. Sobald ich die bearbeiteten Aluplatten habe geht es natürlich weiter. (Ich hoffe heute Abend)

Übrigens hab ich die die Profile für die Fräse neu gekauft und nicht aus Resten zugesägt, irgendwie habe ich den gebrauchten Profilen bzgl. Verbiegung usw. nicht über den Weg getraut. Die Neuen sehen sowieso viel schöner aus.

Zwischenzeitlich habe ich schon mit dem Steuerungsgehäuse angefangen. Ein normales 19" Gehäuse. Dort muss ich aber auch noch auf Komponenten warten. Ich hoffe, dass sie diese Woche kommen.

Die Elektronik-Komponenten habe ich von TME, die haben super Auswahl und sind im Vergleich zu Conrad etwas günstiger. Die Masse macht halt den Preis. TME ist ein relativ unbekannter Shop, ist aber sehr groß und gut. Ich kann es empfehlen.

Was haltet Ihr von einer solchen Umhausung?

Wenn ich eine Absaugung einbaue, dann saut es mir auch nicht die ganze Werkstatt zu.

Wenn Ihr noch interessante Sachen oder Tipps habt, immer raus damit. Ich bin über alles dankbar.

Wenn Ihr Fragen habt, natürlich auch!

Viele Grüße

Sebastian

Ich werde euch selbstverständlich auf dem laufenden halten

Anhänge

-

87,4 KB Aufrufe: 764

-

154,3 KB Aufrufe: 760

-

80,3 KB Aufrufe: 760

-

48,9 KB Aufrufe: 757

-

50,1 KB Aufrufe: 757

-

84,3 KB Aufrufe: 757

-

46,8 KB Aufrufe: 760

-

39,2 KB Aufrufe: 756

-

72 KB Aufrufe: 760

-

43,5 KB Aufrufe: 61

-

72,1 KB Aufrufe: 755

-

64,4 KB Aufrufe: 758

-

144,5 KB Aufrufe: 760

Zuletzt bearbeitet: