Wer richtig gucken kann ist klar im Vorteil

So ein Aufkleber habe ich auch!

So erste Erkenntnisse kommen jetzt von mir.

Wie von Helijoy empfohlen habe ich meine 6040 jetzt so konfiguriert.

Die Richtung der X Achse muss ich invertieren, sonst geht die Achse verkehrt hierum.

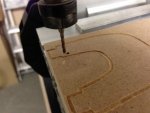

Ich habe zum Testen manuell bei x=0 y=0 ein Loch mit ein 2mm Fräser gebohrt. Dann im Eilgang zu den Koordinaten X=350,000 Y=390,000 und wieder ein Loch.

Dann wieder zurück auf x=0 y=0, der Fräser passt genau rein ! Und gleich noch mal im Eilgang zu X=350,000 Y=390,000, der Fräser passt sehr genau rein. Perfekt

! Und gleich noch mal im Eilgang zu X=350,000 Y=390,000, der Fräser passt sehr genau rein. Perfekt

Dann habe ich meine Wasserpumpe eingeschalten.

Und wieder im Eilgang auf x=0 y=0. Man hört schon das die Motoren manchmal leicht komische Geräusche machen. -> angekommen bei x=0 y=0, der Fräser passt um ca. 2mm nicht mehr ins Loch

Also meine Wasserpumpe spuckt mir ordentlich in die Steuerung

Gruß

Martinez

EDIT: Ich habe die Kabel der Pumpe soweit wie möglich von den Achskabeln entfernt, immer noch das gleiche. Die Pumpe spuckt in die Achsen

Die Pumpe läuft auf 24V, ich hab irgendwo noch ein 24V Netzteil, das werde mal testen.

So ein Aufkleber habe ich auch!

So erste Erkenntnisse kommen jetzt von mir.

Wie von Helijoy empfohlen habe ich meine 6040 jetzt so konfiguriert.

Die Richtung der X Achse muss ich invertieren, sonst geht die Achse verkehrt hierum.

Ich habe zum Testen manuell bei x=0 y=0 ein Loch mit ein 2mm Fräser gebohrt. Dann im Eilgang zu den Koordinaten X=350,000 Y=390,000 und wieder ein Loch.

Dann wieder zurück auf x=0 y=0, der Fräser passt genau rein

Dann habe ich meine Wasserpumpe eingeschalten.

Und wieder im Eilgang auf x=0 y=0. Man hört schon das die Motoren manchmal leicht komische Geräusche machen. -> angekommen bei x=0 y=0, der Fräser passt um ca. 2mm nicht mehr ins Loch

Also meine Wasserpumpe spuckt mir ordentlich in die Steuerung

Gruß

Martinez

EDIT: Ich habe die Kabel der Pumpe soweit wie möglich von den Achskabeln entfernt, immer noch das gleiche. Die Pumpe spuckt in die Achsen

Die Pumpe läuft auf 24V, ich hab irgendwo noch ein 24V Netzteil, das werde mal testen.

Anhänge

-

95,5 KB Aufrufe: 14

Zuletzt bearbeitet: