Überlegungen zur Konzeption eines Eigenbau 3D-Druckers

Nabend,

nach meiner "Erfahrungs-sammelphase" mit meinem PowerWASP Evo und der Erkenntnis, was er kann/konnte und was er eben nicht konnte, habe ich für mich beschlossen, nun muss was "reelles" her.

Mit einem Kollegen (mit dem ich zusammen so ein bisschen die Material und Auftragsdruckgeschichte nebenbei mache) habe ich ebenso einiges an Erfahrung sammeln können.

Was mir bei bislang beinahe allen 3D Druckern aufgefallen ist:

Die sind schon vom Rahmen her nicht wirklich stabil - und wenn im Ansatz gut angefangen wird zu bauen - z.B. durch Verwendung von Alu-extrusions-Profilen - sind diese mit 20x20mm eher unterdimensioniert,oder aber nicht sinnvoll miteinander bzw. nur wackelig verbunden (dünne Alu-plättchen statt massiven Klemmen oder Winkeln) es gibt kaum vernünftige Lagerungen für die Linearachsen (teilweise oben gar keine oder aus Kunstoff/selbstgedruckt) und wirklich präzise sind auch kaum Bauteile gefertigt (Toleranzen von über 0,2-0,3mm! bei symmetrischen Bauteilen etc.).

Daraus resultiert mein Wunsch, mir mit dem Geld, was ich für meinen PowerWASP ausgegeben habe(und hoffentlich bald wiederbekommen werde) - selber etwas zu bauen.

So können also 100% des Budgets für reine Materialkosten draufgehen, denn meine eigene Arbeitskraft muss ich mir selbst ja nicht vergüten.

Budget: ca. 2000-2500€ - gerne weniger, mehr nur wenn es unbedingt sein muss.

Was soll der Drucker können?

- Dual-extruder

- Einsatz als leichte CNC-Fräse, mindestens jedoch auch zum Alu-fräsen geeignet.

- am liebsten auf allen 3 Achsen Kugelumlaufspindeln (eine gute Timing-Belt Lösung wäre für X/Y auch akzeptable)

- Nema 23 Motoren

- wenn möglich Open-Source Steuerung (welche kann da 3-4A mit ihren Motortreibern liefern?)

- stabil und massiv soll er sein (Alu-Extrusion gepaart mit gefräster Alu-Grundplatte und jegliche Verbindungsteile als Präzisionsfrästeile)

- Druckbettgröße ca. Din A3

- >200mm/s Verfahrgeschwindigkeit

Nun muss ich dazu sagen, dass ich bereits "zufällig" einen rechteckigen 30x30-Aluprofilrahmen rumliegen habe, der als Einhausung für den alten 3D Drucker fungierte.

Leider ist er eben nur 30x30mm.

Er ist stabil genug, dass ich drauf sitzen kann, ohne dass er sich arg bewegt, aber ich denke - da er nur mittels Würfelverbindern zusammenhält wäre eine Versteifung notwendig. Hier könnte man sicherlich mit geringen Aufwand etwas wirklich stabiles schaffen.

Hier das Objekt, welches ich momentan also habe:

Der Drucker, der in ihm steht, ist wie gesagt wieder zurück in Italien, da es selbst nach unzähligen Stunden des Bastelns und Fummelns nicht die Plug-n-Play-Lösung war, die ich für den Preis - fertig kalibriert und montiert! - erwartet hatte.

Wenn schon Pulleys per se NICHT konzentrisch sind und deshalb auch gar nicht gleichmäßig laufen können!

Wenn schon Drylin-N-Linearführungen verwendet werden, die 0,1-0,2mm Spiel aufweisen oder sich so schwer bewegen lassen, dass es zu Druckartefakten kommt etc... da kann ich statt da nochmals 500-600€ reinzustecken lieber gleich selber bauen und dann von Anfang an "vernünftig" vorgehen.

Ich hatte sogar jmd. von Igus hier bei mir, um mir das komplette Linearführungssortiment vorstellen zu lassen:

Bis auf das Drylin-W System (welches m.W. nach im MendelMax 2.0 zum Einsatz kommt) erschien mir kaum eine Lösung wirklich geeignet. Alle hatten entweder zuviel Spiel (ja es gibt welche, deren Spiel ist justierbar) oder eben ein zu hohes Losbrechmoment, was mir hinsichtlich der kleinen Nema17 Motörchen und Timing-Belts nicht sinnvoll erscheint.

Wenn man dann deren beste Lösungen nimmt, landet man preislich auch schon wieder beinahe bei Kugelumlaufschlitten bzw. Wagen.

Linearführungen sollen beim folgenden Projekt also möglichst Kugelumlaufwagen/schlitten sein, aus gehärtetem Stahl.

Andere Alternativen, die ebenfalls min. h6 Toleranzklasse haben und nahezu kein messbares Spiel aufweisen sind natürlich gerne willkommen!

Möglichkeiten die Anforderungen umzusetzen:

1. Man könnte in den bestehenden Kasten also eine X/Y-Einheit einbauen, die dem H-Bot Design entspricht:

jedoch habe ich in diversen Foren zahlreiche Beiträge gelesen, die von ungleichmäßigen Belastungen und ungünstiger Kraftverteilung sprechen - beim Drucken sicher noch vertretbar - beim Fräsen dann sicherliche ungünstig.

2. Eine weitere Idee wäre dann die weiterentwickelte Variante sozusagen.

Auch hierbei bleiben sowohl X-Achsenmotor, wie auch Y-Achsenmotor an Ort und Stelle.

Diese Variante hört auf den Namen Core_XY und erscheint mir durchaus durchdacht und sinnvoll.

vgl. diese Website inkl. der Überlegungen:

http://joshuavasquez.com/docs/jVasquez/Projects/coreXY.html

Vorteile scheinen darin zu bestehen, dass sich die die effektiven Kräfte weitgehen aufhaben bzw. es zu keinen ungüstigen einseitigen Belastungen kommt. Auch scheinen sehr hohe Verfahrgeschwindigkeiten möglich (habe Videos gesehen, da wurde mit 500mm/s verfahren ohne Schrittverlust und das mit den Nema 17 Motoren und schmalen Riemen.

Wenn man dort 12 oder gar 19mm breite stahlverstärkte Riemen, gefräste Pulleys und Nema 23 Motoren verbaute, würde das bestimmt nicht schlechter werden.

Nachteilig erscheinen mir folgende Aspekte:

- sehr langer Riemen - dadurch ggf. Dehnung und damit verbundene schlechte Wiederhohlgenauigkeit?! -> Ringing?/Backlash?

- dünne 8 oder 10mm runde Stangen als Linearführungen haben bei 50 oder 60cm Länge sicher eine gewissen dynamisch Durchbiegung, hier müsste man entweder unterstützte Linearführungen nehmen, oder auf 16/20mm Durchmesser erhöhen, was das ganze System natürlich auch wieder sehr schwer macht und mehr zu bewegende Masse bedeutet...

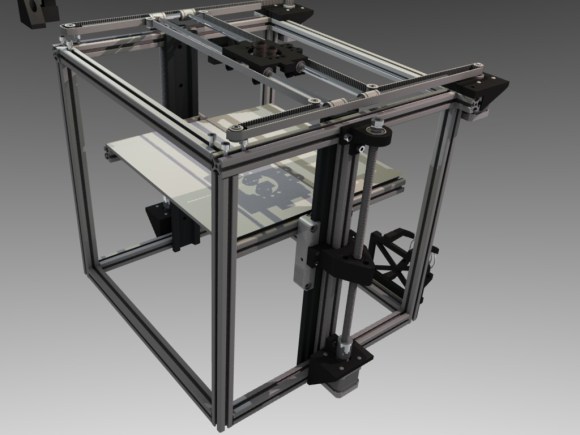

aussehen könnte das ganze dann so:

Quelle: Thread ausm Reprap-Forum eines dortigen Users.

3. Ein Antrieb der X/Y-Achsen ähnlich dem Ultimaker, nur eben mit Kugelspindeln, statt Riemen.

4. Eine Gantry-Bauweise, bei der - ähnlich einer Portalfräse - entlang einer massiven Platte alle 3 Achsen verfahren werden. Hierbei stelle ich mir jedoch die nötigen Kräfte als relativ groß vor, gerade wenn z.B. Infill gedruckt wird, dann mal "eben" die 20-25Kg schwere Einheit flott hin und her zu fahren. Sicher machbar, aber dann sicherlich ebenfalls nur mit noch größeren/stärkeren Motoren. Zum Fräsen sicher klasse, aber alles, was 50mm/s überschreitet würde ich als schwierig einordnen.

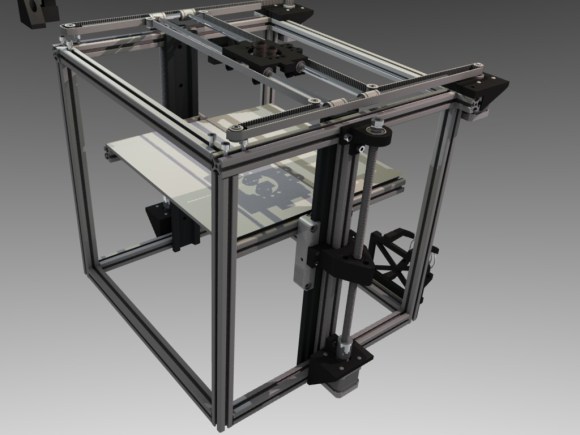

5. Oder aber eine Bauweise, ähnlich dieses Druckers hier:

Der User "Tired2" hat das Konzept nun schon druckfertig aufgebaut!

Es werden komplett 40x40 Alu-profile, Nema 23 Motoren, sowie Kugelumlaufwagen/schienen als Linearführungen verwendet. Das Konzept gefällt mir sehr.

hier mehr Infos und auch Videos:

http://forums.reprap.org/read.php?177,310546,page=2

Bei diesem Aufbau würde ich dann allerdings lieber 40x80er Profile verwenden, um nochmal höhere Festigkeit zu haben und jegliches Spiel und/oder Torsion im Rahmen an sich zu vermeiden.

Ich plane darüberhinaus - unabhängig, welche Bauweise es auch wird -

eine massive, 20 oder 25mm starke 50x60cm große Aluminium Platte als "Fundament" zu nutzen. In diese Platte sollen dann Ausschnitte für die weiteren Bauteile ausgefräst werden. Diese Vorgehensweise empfahl mir ein Ingenieur, mit dem ich mich kürzlich zusammengesetzt habe. Er ist Verfechter der Gantry-Bauweise, kommt aber auch aus dem CNC-Fräsbereich.

Ich vertrete die Ansicht, wenn ich möchte, dass mein Produkt eine Wiederholgenauigkeit von 0,01mm hat, sollten alle verwendeten Teile auch auf großen CNC-Zentren mit eben einer Abweichung maximal im Hunderstelbereich erstellt worden sein.

Selbstgedruckte Teile sind zwar klasse und schnell zu besorgen, kommen der Druckqualität aber eher nicht zugute,

da sie doch immer eine gewisse Flexibilität haben.

Ich würde mir sowohl diese Platte, als auch jegliche Alu-Profile dann nochmal einspannen lassen und auf einem von deren großen Hermle-CNC Zentren so bearbeiten lassen, dass alle Flächen aufs Hunderstel genau sind.

absolute maße sind dann ja eher zweitrangig, wenn alle Teile, die verbaut werden relativ die selbe genauigkeit aufweisen und alle symmetrischen Bauteile sich somit eben bis auf 1/100mm gleichen.

So plane ich Parallelitätsfehler der Linearachsen, aber auch Tolleranzen des Rahmens und damit verbundene Fehlerfortpflanzungen im Aufbau weitgehend zu vermeiden.

Zusätzlich sollen 90° Stücke, aus massiven Aluminium gefräst, die Maßhaltigkeit des Rahmens sicherstellen und zusätzliche Stabilität bringen.

Der Beginn der ersten Schritte geht nun langsam in Planung, allerdings stehe ich vor einem altbekannten Problem - meiner Entscheidungsschwäche.

ich kann mich Partout nicht entscheiden, welche der o.g. Lösungen ich umsetzen werde

Eine Stimme in mir sagt: "Junge setze auf ein bewährtes Design, mit dem schon hunderte andere erfolgreich drucken!".

"Schau dir doch den Ultimaker an, der ist alles andere als massiv, trotzdem kommen einige der besten Drucke von diesem gerät!" Andere Stimmen klingen dann wie "Bau etwas Massives, wenn du eine Maschine baust, auf die du dich raufstellen kannst und die du mit der Kraft deiner Muskeln nicht das kleinste bisschen verformen kannst, dann kannst du auch gute Druckergebnisse erwarten, die Tage der Holzkisten sind doch gezählt!"....

tja, vielleicht versteht jmd. mein "Dilemma" und hat einige Anregungen ;-)

wobei es dann doch eher ein Polylemma ist

zumal ich ja hier bereits einen recht soliden 50x40x60cm großen Rahmen aus T-Nutprofil 30x30 inkl. Polycarbonatflächenelementen für alle Seiten stehen/liegen habe...

viele Grüße,

Alex,

der noch nach dem heiligen Grahl des 3D Druckens sucht.

Ps: ach ja, überhaupt darauf gekommen, so massiv zu bauen, bin ich aufgrund eines Herren "CNC-Dick" aus dem RepRapForum der eben einen sehr massiven Drucker ( mehr CNC Fräse, als Drucker) hat und dessen Ausdrucke nicht das kleinste Anzeichen von Wellen, Artefakten oder sonstigen Störungen im fertigen Objekt haben.

Im Grunde eben so druckt, wie man sich die perfekten Teile vorstellt!

Ich bin mir sicher, auch ein Fortus 900 von Stratasys kann das nicht besser ;-)

Nabend,

nach meiner "Erfahrungs-sammelphase" mit meinem PowerWASP Evo und der Erkenntnis, was er kann/konnte und was er eben nicht konnte, habe ich für mich beschlossen, nun muss was "reelles" her.

Mit einem Kollegen (mit dem ich zusammen so ein bisschen die Material und Auftragsdruckgeschichte nebenbei mache) habe ich ebenso einiges an Erfahrung sammeln können.

Was mir bei bislang beinahe allen 3D Druckern aufgefallen ist:

Die sind schon vom Rahmen her nicht wirklich stabil - und wenn im Ansatz gut angefangen wird zu bauen - z.B. durch Verwendung von Alu-extrusions-Profilen - sind diese mit 20x20mm eher unterdimensioniert,oder aber nicht sinnvoll miteinander bzw. nur wackelig verbunden (dünne Alu-plättchen statt massiven Klemmen oder Winkeln) es gibt kaum vernünftige Lagerungen für die Linearachsen (teilweise oben gar keine oder aus Kunstoff/selbstgedruckt) und wirklich präzise sind auch kaum Bauteile gefertigt (Toleranzen von über 0,2-0,3mm! bei symmetrischen Bauteilen etc.).

Daraus resultiert mein Wunsch, mir mit dem Geld, was ich für meinen PowerWASP ausgegeben habe(und hoffentlich bald wiederbekommen werde) - selber etwas zu bauen.

So können also 100% des Budgets für reine Materialkosten draufgehen, denn meine eigene Arbeitskraft muss ich mir selbst ja nicht vergüten.

Budget: ca. 2000-2500€ - gerne weniger, mehr nur wenn es unbedingt sein muss.

Was soll der Drucker können?

- Dual-extruder

- Einsatz als leichte CNC-Fräse, mindestens jedoch auch zum Alu-fräsen geeignet.

- am liebsten auf allen 3 Achsen Kugelumlaufspindeln (eine gute Timing-Belt Lösung wäre für X/Y auch akzeptable)

- Nema 23 Motoren

- wenn möglich Open-Source Steuerung (welche kann da 3-4A mit ihren Motortreibern liefern?)

- stabil und massiv soll er sein (Alu-Extrusion gepaart mit gefräster Alu-Grundplatte und jegliche Verbindungsteile als Präzisionsfrästeile)

- Druckbettgröße ca. Din A3

- >200mm/s Verfahrgeschwindigkeit

Nun muss ich dazu sagen, dass ich bereits "zufällig" einen rechteckigen 30x30-Aluprofilrahmen rumliegen habe, der als Einhausung für den alten 3D Drucker fungierte.

Leider ist er eben nur 30x30mm.

Er ist stabil genug, dass ich drauf sitzen kann, ohne dass er sich arg bewegt, aber ich denke - da er nur mittels Würfelverbindern zusammenhält wäre eine Versteifung notwendig. Hier könnte man sicherlich mit geringen Aufwand etwas wirklich stabiles schaffen.

Hier das Objekt, welches ich momentan also habe:

Der Drucker, der in ihm steht, ist wie gesagt wieder zurück in Italien, da es selbst nach unzähligen Stunden des Bastelns und Fummelns nicht die Plug-n-Play-Lösung war, die ich für den Preis - fertig kalibriert und montiert! - erwartet hatte.

Wenn schon Pulleys per se NICHT konzentrisch sind und deshalb auch gar nicht gleichmäßig laufen können!

Wenn schon Drylin-N-Linearführungen verwendet werden, die 0,1-0,2mm Spiel aufweisen oder sich so schwer bewegen lassen, dass es zu Druckartefakten kommt etc... da kann ich statt da nochmals 500-600€ reinzustecken lieber gleich selber bauen und dann von Anfang an "vernünftig" vorgehen.

Ich hatte sogar jmd. von Igus hier bei mir, um mir das komplette Linearführungssortiment vorstellen zu lassen:

Bis auf das Drylin-W System (welches m.W. nach im MendelMax 2.0 zum Einsatz kommt) erschien mir kaum eine Lösung wirklich geeignet. Alle hatten entweder zuviel Spiel (ja es gibt welche, deren Spiel ist justierbar) oder eben ein zu hohes Losbrechmoment, was mir hinsichtlich der kleinen Nema17 Motörchen und Timing-Belts nicht sinnvoll erscheint.

Wenn man dann deren beste Lösungen nimmt, landet man preislich auch schon wieder beinahe bei Kugelumlaufschlitten bzw. Wagen.

Linearführungen sollen beim folgenden Projekt also möglichst Kugelumlaufwagen/schlitten sein, aus gehärtetem Stahl.

Andere Alternativen, die ebenfalls min. h6 Toleranzklasse haben und nahezu kein messbares Spiel aufweisen sind natürlich gerne willkommen!

Möglichkeiten die Anforderungen umzusetzen:

1. Man könnte in den bestehenden Kasten also eine X/Y-Einheit einbauen, die dem H-Bot Design entspricht:

jedoch habe ich in diversen Foren zahlreiche Beiträge gelesen, die von ungleichmäßigen Belastungen und ungünstiger Kraftverteilung sprechen - beim Drucken sicher noch vertretbar - beim Fräsen dann sicherliche ungünstig.

2. Eine weitere Idee wäre dann die weiterentwickelte Variante sozusagen.

Auch hierbei bleiben sowohl X-Achsenmotor, wie auch Y-Achsenmotor an Ort und Stelle.

Diese Variante hört auf den Namen Core_XY und erscheint mir durchaus durchdacht und sinnvoll.

vgl. diese Website inkl. der Überlegungen:

http://joshuavasquez.com/docs/jVasquez/Projects/coreXY.html

Vorteile scheinen darin zu bestehen, dass sich die die effektiven Kräfte weitgehen aufhaben bzw. es zu keinen ungüstigen einseitigen Belastungen kommt. Auch scheinen sehr hohe Verfahrgeschwindigkeiten möglich (habe Videos gesehen, da wurde mit 500mm/s verfahren ohne Schrittverlust und das mit den Nema 17 Motoren und schmalen Riemen.

Wenn man dort 12 oder gar 19mm breite stahlverstärkte Riemen, gefräste Pulleys und Nema 23 Motoren verbaute, würde das bestimmt nicht schlechter werden.

Nachteilig erscheinen mir folgende Aspekte:

- sehr langer Riemen - dadurch ggf. Dehnung und damit verbundene schlechte Wiederhohlgenauigkeit?! -> Ringing?/Backlash?

- dünne 8 oder 10mm runde Stangen als Linearführungen haben bei 50 oder 60cm Länge sicher eine gewissen dynamisch Durchbiegung, hier müsste man entweder unterstützte Linearführungen nehmen, oder auf 16/20mm Durchmesser erhöhen, was das ganze System natürlich auch wieder sehr schwer macht und mehr zu bewegende Masse bedeutet...

aussehen könnte das ganze dann so:

Quelle: Thread ausm Reprap-Forum eines dortigen Users.

3. Ein Antrieb der X/Y-Achsen ähnlich dem Ultimaker, nur eben mit Kugelspindeln, statt Riemen.

4. Eine Gantry-Bauweise, bei der - ähnlich einer Portalfräse - entlang einer massiven Platte alle 3 Achsen verfahren werden. Hierbei stelle ich mir jedoch die nötigen Kräfte als relativ groß vor, gerade wenn z.B. Infill gedruckt wird, dann mal "eben" die 20-25Kg schwere Einheit flott hin und her zu fahren. Sicher machbar, aber dann sicherlich ebenfalls nur mit noch größeren/stärkeren Motoren. Zum Fräsen sicher klasse, aber alles, was 50mm/s überschreitet würde ich als schwierig einordnen.

5. Oder aber eine Bauweise, ähnlich dieses Druckers hier:

Der User "Tired2" hat das Konzept nun schon druckfertig aufgebaut!

Es werden komplett 40x40 Alu-profile, Nema 23 Motoren, sowie Kugelumlaufwagen/schienen als Linearführungen verwendet. Das Konzept gefällt mir sehr.

hier mehr Infos und auch Videos:

http://forums.reprap.org/read.php?177,310546,page=2

Bei diesem Aufbau würde ich dann allerdings lieber 40x80er Profile verwenden, um nochmal höhere Festigkeit zu haben und jegliches Spiel und/oder Torsion im Rahmen an sich zu vermeiden.

Ich plane darüberhinaus - unabhängig, welche Bauweise es auch wird -

eine massive, 20 oder 25mm starke 50x60cm große Aluminium Platte als "Fundament" zu nutzen. In diese Platte sollen dann Ausschnitte für die weiteren Bauteile ausgefräst werden. Diese Vorgehensweise empfahl mir ein Ingenieur, mit dem ich mich kürzlich zusammengesetzt habe. Er ist Verfechter der Gantry-Bauweise, kommt aber auch aus dem CNC-Fräsbereich.

Ich vertrete die Ansicht, wenn ich möchte, dass mein Produkt eine Wiederholgenauigkeit von 0,01mm hat, sollten alle verwendeten Teile auch auf großen CNC-Zentren mit eben einer Abweichung maximal im Hunderstelbereich erstellt worden sein.

Selbstgedruckte Teile sind zwar klasse und schnell zu besorgen, kommen der Druckqualität aber eher nicht zugute,

da sie doch immer eine gewisse Flexibilität haben.

Ich würde mir sowohl diese Platte, als auch jegliche Alu-Profile dann nochmal einspannen lassen und auf einem von deren großen Hermle-CNC Zentren so bearbeiten lassen, dass alle Flächen aufs Hunderstel genau sind.

absolute maße sind dann ja eher zweitrangig, wenn alle Teile, die verbaut werden relativ die selbe genauigkeit aufweisen und alle symmetrischen Bauteile sich somit eben bis auf 1/100mm gleichen.

So plane ich Parallelitätsfehler der Linearachsen, aber auch Tolleranzen des Rahmens und damit verbundene Fehlerfortpflanzungen im Aufbau weitgehend zu vermeiden.

Zusätzlich sollen 90° Stücke, aus massiven Aluminium gefräst, die Maßhaltigkeit des Rahmens sicherstellen und zusätzliche Stabilität bringen.

Der Beginn der ersten Schritte geht nun langsam in Planung, allerdings stehe ich vor einem altbekannten Problem - meiner Entscheidungsschwäche.

ich kann mich Partout nicht entscheiden, welche der o.g. Lösungen ich umsetzen werde

Eine Stimme in mir sagt: "Junge setze auf ein bewährtes Design, mit dem schon hunderte andere erfolgreich drucken!".

"Schau dir doch den Ultimaker an, der ist alles andere als massiv, trotzdem kommen einige der besten Drucke von diesem gerät!" Andere Stimmen klingen dann wie "Bau etwas Massives, wenn du eine Maschine baust, auf die du dich raufstellen kannst und die du mit der Kraft deiner Muskeln nicht das kleinste bisschen verformen kannst, dann kannst du auch gute Druckergebnisse erwarten, die Tage der Holzkisten sind doch gezählt!"....

tja, vielleicht versteht jmd. mein "Dilemma" und hat einige Anregungen ;-)

wobei es dann doch eher ein Polylemma ist

zumal ich ja hier bereits einen recht soliden 50x40x60cm großen Rahmen aus T-Nutprofil 30x30 inkl. Polycarbonatflächenelementen für alle Seiten stehen/liegen habe...

viele Grüße,

Alex,

der noch nach dem heiligen Grahl des 3D Druckens sucht.

Ps: ach ja, überhaupt darauf gekommen, so massiv zu bauen, bin ich aufgrund eines Herren "CNC-Dick" aus dem RepRapForum der eben einen sehr massiven Drucker ( mehr CNC Fräse, als Drucker) hat und dessen Ausdrucke nicht das kleinste Anzeichen von Wellen, Artefakten oder sonstigen Störungen im fertigen Objekt haben.

Im Grunde eben so druckt, wie man sich die perfekten Teile vorstellt!

Ich bin mir sicher, auch ein Fortus 900 von Stratasys kann das nicht besser ;-)

Zuletzt bearbeitet: