Hallo zusammen,

nachdem ich nun lange genug von einer eigenen CNC-Fräse geträumt habe, Erfahrungen beim Studium und in der Praxis gesammelt und mich tagelang durch Threads und Bauberichte hier gewühlt habe, möchte ich mit meinem Vorhaben konkret werden und selbst eine Portalfräsmaschine bauen.

Ich kann gar nicht jeden aufzählen, möchte mich aber direkt bei allen bedanken, die wertvolle Tipps bei ihren eigenen und auch fremden Projekten hier zur Verfügung stellen.

Bevor ich noch in tiefere Privatgespräche per PN verfalle möchte mein Vorhaben lieber hier öffentlich machen. So hat jeder, der sich dafür interessiert, was davon.

Was wird also geplant?

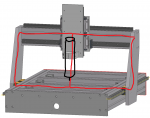

Eine weitere CNC-Portalfräsmaschine. Angepeilt sind momentan etwa 600x500mm Verfahrweg in X und Y Richtung. Z wird sich auf ähnliche Werte wie bei anderen Maschinen einpendeln, also etwa bei 150mm.

Was soll gefräst werden?

Schaum, Holz,Kunststoff, GFK, CFK, Alu und vergleichbares.

Grobe Materialwahl:

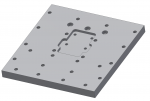

- Chassis aus starkem 100x50mm sowie 50x50mm Aluprofil

- Portalwangen und andere Aluplatten sind momentan 20mm stark

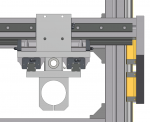

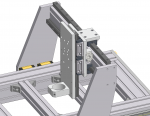

- X-Achse fährt momentan auf 20er Bosch-Rexroth Schienen/Wagen, insgesamt 4 Wagen

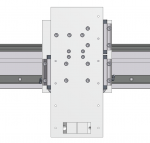

- Y-Achse fährt momentan auf zwei THK SHS 25 Schienen, insgesamt zwei Wagen vom Typ SHS 25C https://tech.thk.com/de/products/thkdlinks.php?id=314

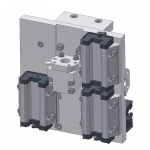

- Z-Achse fährt momentan auf einer THK SHS 25 Schiene mit einem Wagen vom Typ SHS 25C

- An den Antrieben kommen wohl Nema23 (kompatible) Schrittmotoren zum Einsatz

- Gewindetriebe werden aus Kostengründen - sofern mir nichts anderes in die Hände fällt - China-KUS werden (siehe "kleine kompakte Fräse" von KarlG). Das sind dann wohl Spindeln mit 16mm Durchmesser und 5mm Steigung.

- Frässpindel vermutlich eine Kress oder Chinaspindel

Wie sich herauslesen lässt, schreibe ich oft "vermutlich" und "momentan". Das liegt daran dass die Konstruktion noch variabel ist, ich noch alle Möglichkeiten offen habe etwas daran zu ändern und deswegen auch diesen Thread eröffne.

Denn aus Mangel an praktischer Erfahrung mit CNC-Fräsen kann ich noch nicht beurteilen welche Kräfte und Momente wirken und beziehe mich daher auf überschlägliche Werte und Erfahrungen.

Deswegen stellen sich noch grundlegende Fragen:

- Reichen die zwei Wagen auf Y?

- Reicht ein Wagen auf Z?

- Wenn ich mich doch gleich für zwei Wagen auf Z entscheide, dann auch auf zwei Schienen nebeneinander, oder auf der einen hintereinander? Folge der ersten Variante wäre eine Verbreiterung des Schlittens und damit dann entweder auch der Fräse, oder weniger Fahrweg auf Y.

- Wenn ich mich für zwei Wagen nebeneinander entscheide und sowieso schon breit bin, könnte ich Y auch auf drei aufrüsten.

- Da ich genug Führung und Wagen der THK 25er hier habe, lohnt es sich, auch die X-Achse damit auszustatten (Statt der 20er Bosch-Rexroth)?

- Die gesamten Maße der Fräse und der Schienen kann ich noch relativ frei verändern (nur die Bosch-Rexroth Führung ist auf 785mm länge festgelegt). Wenn also jemand meint "hey, bei 600mm auf X fehlen nur noch 50mm, dann kannst du DAS Teil herstellen", dann werde ich mir das gerne zu Herzen nehmen.

Diese Entscheidungen will ich zunächst nicht an den Kosten festmachen, sondern an der Stabilität und Robustheit der Maschine, geht mal davon aus, dass ich genug Schiene und Wagen vorhanden hab.

Die Fertigung der Teile ist kein Problem, hier wird alles professionell auf großen Fräszentren, Profilsägen oder konventionellen Maschinen hergestellt.

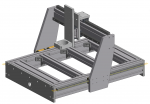

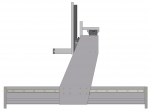

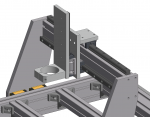

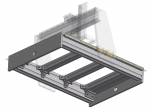

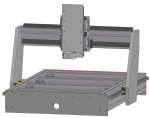

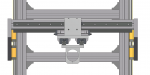

Jetzt aber erstmal Bilder der Mechanik ohne Antrieb, mehr fällt mir momentan nicht ein. Wie gesagt, da die Konstruktion noch in den ersten Zügen steht, wird sich zwangsweise noch einiges ändern und es müssen auch noch nicht alle Maße sinnvoll und logisch sein.

Ich freue mich auf Anregungen, Fragen, Vorschläge, angeregte Diskussionen und Kritik.

Viele Grüße,

Stephan

nachdem ich nun lange genug von einer eigenen CNC-Fräse geträumt habe, Erfahrungen beim Studium und in der Praxis gesammelt und mich tagelang durch Threads und Bauberichte hier gewühlt habe, möchte ich mit meinem Vorhaben konkret werden und selbst eine Portalfräsmaschine bauen.

Ich kann gar nicht jeden aufzählen, möchte mich aber direkt bei allen bedanken, die wertvolle Tipps bei ihren eigenen und auch fremden Projekten hier zur Verfügung stellen.

Bevor ich noch in tiefere Privatgespräche per PN verfalle möchte mein Vorhaben lieber hier öffentlich machen. So hat jeder, der sich dafür interessiert, was davon.

Was wird also geplant?

Eine weitere CNC-Portalfräsmaschine. Angepeilt sind momentan etwa 600x500mm Verfahrweg in X und Y Richtung. Z wird sich auf ähnliche Werte wie bei anderen Maschinen einpendeln, also etwa bei 150mm.

Was soll gefräst werden?

Schaum, Holz,Kunststoff, GFK, CFK, Alu und vergleichbares.

Grobe Materialwahl:

- Chassis aus starkem 100x50mm sowie 50x50mm Aluprofil

- Portalwangen und andere Aluplatten sind momentan 20mm stark

- X-Achse fährt momentan auf 20er Bosch-Rexroth Schienen/Wagen, insgesamt 4 Wagen

- Y-Achse fährt momentan auf zwei THK SHS 25 Schienen, insgesamt zwei Wagen vom Typ SHS 25C https://tech.thk.com/de/products/thkdlinks.php?id=314

- Z-Achse fährt momentan auf einer THK SHS 25 Schiene mit einem Wagen vom Typ SHS 25C

- An den Antrieben kommen wohl Nema23 (kompatible) Schrittmotoren zum Einsatz

- Gewindetriebe werden aus Kostengründen - sofern mir nichts anderes in die Hände fällt - China-KUS werden (siehe "kleine kompakte Fräse" von KarlG). Das sind dann wohl Spindeln mit 16mm Durchmesser und 5mm Steigung.

- Frässpindel vermutlich eine Kress oder Chinaspindel

Wie sich herauslesen lässt, schreibe ich oft "vermutlich" und "momentan". Das liegt daran dass die Konstruktion noch variabel ist, ich noch alle Möglichkeiten offen habe etwas daran zu ändern und deswegen auch diesen Thread eröffne.

Denn aus Mangel an praktischer Erfahrung mit CNC-Fräsen kann ich noch nicht beurteilen welche Kräfte und Momente wirken und beziehe mich daher auf überschlägliche Werte und Erfahrungen.

Deswegen stellen sich noch grundlegende Fragen:

- Reichen die zwei Wagen auf Y?

- Reicht ein Wagen auf Z?

- Wenn ich mich doch gleich für zwei Wagen auf Z entscheide, dann auch auf zwei Schienen nebeneinander, oder auf der einen hintereinander? Folge der ersten Variante wäre eine Verbreiterung des Schlittens und damit dann entweder auch der Fräse, oder weniger Fahrweg auf Y.

- Wenn ich mich für zwei Wagen nebeneinander entscheide und sowieso schon breit bin, könnte ich Y auch auf drei aufrüsten.

- Da ich genug Führung und Wagen der THK 25er hier habe, lohnt es sich, auch die X-Achse damit auszustatten (Statt der 20er Bosch-Rexroth)?

- Die gesamten Maße der Fräse und der Schienen kann ich noch relativ frei verändern (nur die Bosch-Rexroth Führung ist auf 785mm länge festgelegt). Wenn also jemand meint "hey, bei 600mm auf X fehlen nur noch 50mm, dann kannst du DAS Teil herstellen", dann werde ich mir das gerne zu Herzen nehmen.

Diese Entscheidungen will ich zunächst nicht an den Kosten festmachen, sondern an der Stabilität und Robustheit der Maschine, geht mal davon aus, dass ich genug Schiene und Wagen vorhanden hab.

Die Fertigung der Teile ist kein Problem, hier wird alles professionell auf großen Fräszentren, Profilsägen oder konventionellen Maschinen hergestellt.

Jetzt aber erstmal Bilder der Mechanik ohne Antrieb, mehr fällt mir momentan nicht ein. Wie gesagt, da die Konstruktion noch in den ersten Zügen steht, wird sich zwangsweise noch einiges ändern und es müssen auch noch nicht alle Maße sinnvoll und logisch sein.

Ich freue mich auf Anregungen, Fragen, Vorschläge, angeregte Diskussionen und Kritik.

Viele Grüße,

Stephan

Anhänge

-

117 KB Aufrufe: 148

-

31,7 KB Aufrufe: 123

-

23,2 KB Aufrufe: 112

-

106,9 KB Aufrufe: 120

-

142,4 KB Aufrufe: 128