So. Ein kurzes Update:

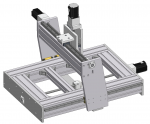

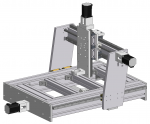

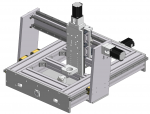

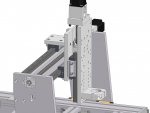

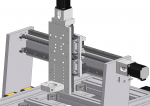

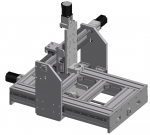

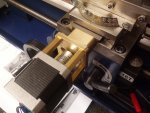

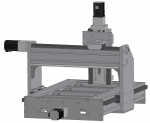

Motoren und Motorhalter sowie die Spindeln sind virtuell montiert sowie kleinere Anpassungen geschehen. Die Wangen sind einfacher gestaltet, nun mit parallelen Seiten. Das erleichtert und senkt den Fertigungsaufwand.

Schön aussehen ist ja hier unwichtig.

Bei Fest- und Loslagern habe ich mich gegen Lagerpassungen in den Wangen oder Frontplatten entschieden, da ich dann die Spindeln ggü dem gesamten Gestell noch ausrichten kann. Außerdem sind die (bei mir) besser zugänglich als die Spindelmuttern.

Der Querverbinder unter dem Portal für die Spindelmutter ist zunächst 80x12 stark. Das kann auch noch variieren (auch je nach verfügbaren Halbzeug).

Was noch ansteht sind dann allgemeine Optimierungen der Einzelteile und deren Platzierung, Montage für Referenz-/Endschalter, Kabelführungen, etc...

Viele Grüße,

Stephan

Motoren und Motorhalter sowie die Spindeln sind virtuell montiert sowie kleinere Anpassungen geschehen. Die Wangen sind einfacher gestaltet, nun mit parallelen Seiten. Das erleichtert und senkt den Fertigungsaufwand.

Schön aussehen ist ja hier unwichtig.

Bei Fest- und Loslagern habe ich mich gegen Lagerpassungen in den Wangen oder Frontplatten entschieden, da ich dann die Spindeln ggü dem gesamten Gestell noch ausrichten kann. Außerdem sind die (bei mir) besser zugänglich als die Spindelmuttern.

Der Querverbinder unter dem Portal für die Spindelmutter ist zunächst 80x12 stark. Das kann auch noch variieren (auch je nach verfügbaren Halbzeug).

Was noch ansteht sind dann allgemeine Optimierungen der Einzelteile und deren Platzierung, Montage für Referenz-/Endschalter, Kabelführungen, etc...

Viele Grüße,

Stephan

Anhänge

-

133 KB Aufrufe: 78

-

114,8 KB Aufrufe: 75