Also die kleineren Motoren mit 8045 kann ich wohl vergessen. Ich ahnte es schon, aber ich hab's mal kurz mit meinem 11g 2900kV und dem 17g 2300kV Turnigy probiert. Die Motoren brechen total ein, für so eine Propmasse und Hebelarm sind sie nicht gedacht. Der 2300kV ging zwar, ist aber dann sogar durstiger als der MT2206 bei nur 60 % dessen Schubs und dafür spart man mit dem nicht so gut gelösten Prop- und Motorhalter lediglich je 9g, ESC müssen mind die 10A bleiben, dafür 250g Schub je Motor weniger, bringt also nix.

Wie bohrst Du denn, welcher Bohrer, wie viel/in welchem Abstand, nur in einer Achse oder in beiden, dann versetzt oder einfach sonstwie?

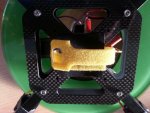

Vielleicht wär das doch eine Alternative... Ich hab mir das 7.5er Alfer Alu nochmal angeschaut, damit kann ich die MT2206 nicht mehr direkt auf die Ausleger setzen, da die eine 7-8mm Bohrung unter der Welle brauche. Man könnte zwar einfach 2-3mm Scheiben drunterpacken, fänden ich aber nicht schön, wenn man schon die M3er Befestigung und Aluvierkant hat/nutzt. Ich hab dann mal ein Stück 10x10x1 Baumarktalu mit einem 7er Bohrer zu Schweizer Käse gemacht, ca. alle 11mm ein Loch in beiden Achsen und kam damit sogar unter das Gewicht des 7.5er Profils. Aber ob das nach stabil genug ist???

Gruß

Jo

Hast due die Alu-Ausleger gelocht? Bin ein Fan davon, spart ein paar Gramm und die Stabilität ist immer noch super.

Vielleicht wär das doch eine Alternative... Ich hab mir das 7.5er Alfer Alu nochmal angeschaut, damit kann ich die MT2206 nicht mehr direkt auf die Ausleger setzen, da die eine 7-8mm Bohrung unter der Welle brauche. Man könnte zwar einfach 2-3mm Scheiben drunterpacken, fänden ich aber nicht schön, wenn man schon die M3er Befestigung und Aluvierkant hat/nutzt. Ich hab dann mal ein Stück 10x10x1 Baumarktalu mit einem 7er Bohrer zu Schweizer Käse gemacht, ca. alle 11mm ein Loch in beiden Achsen und kam damit sogar unter das Gewicht des 7.5er Profils. Aber ob das nach stabil genug ist???

Gruß

Jo

Zuletzt bearbeitet: