Materialauswahl und Konzeptionierung einer CNC-Eigenbaufräse

- Themenstarter Marc P.

- Beginndatum

Das hängt warscheinlich damit zusammen, dass man sie nie genau in einer Flucht positioniert bekommt, was für meinen fall ja positiv ist wenn ich das richtig verstehe.

Richtig ist, dass geringer vorgespannte Wagen höhere zulässige Fluchtungstoleranzen haben. Das liegt daran, dass sie später anfangen zu "klemmen", weil sie mehr Bewegungsspielraum haben. D.h.: Höhere Vorspannungen setzen präzisere Flucht und Justage voraus (auch die Geradheit der Schienen). Dass sich die geringere Vorspannung bei mehreren Wagen weniger auswirkt, liegt eher an den Stützweiten. Je größer, desto besser und um so geringer der Einfluss der Vorspannung....

Gruss

Karl

Um nochmal auf das Thema Wangen zurückzukommen....

...ich habe mal wieder gemessen:

Abstand der Einspannpunkte ist 175mm

Da das etwas diagonal verläuft und sich ja auf der Gegenseite noch etwas kürzer abstützt, nehme ich mal 165mm für die Berechnung.

Wangenbreite ist 125mm; Dicke 15mm

Berechneter Querverzug bei 100N: 0,061mm pro Platte, also durch 2 macht 0,0305

Gemessen: ~0,03

Gruss

Karl

Die Annahme der Seitenwange als einseitig fest eingespannt ist eine Annahme auf der sicheren Seite, da die Unterseite der Seitenwange erstens etwas durch das Linearset abgestützt wird und die Seitenwangen zweitens unten über eine Platte verbunden sind. Somit haben wir einen Kasten.

Abstand der Einspannpunkte ist 175mm

Da das etwas diagonal verläuft und sich ja auf der Gegenseite noch etwas kürzer abstützt, nehme ich mal 165mm für die Berechnung.

Wangenbreite ist 125mm; Dicke 15mm

Berechneter Querverzug bei 100N: 0,061mm pro Platte, also durch 2 macht 0,0305

Gemessen: ~0,03

Gruss

Karl

Nunja - eigentlich ja andersrum.

Richtig ist, dass geringer vorgespannte Wagen höhere zulässige Fluchtungstoleranzen haben. Das liegt daran, dass sie später anfangen zu "klemmen", weil sie mehr Bewegungsspielraum haben. D.h.: Höhere Vorspannungen setzen präzisere Flucht und Justage voraus (auch die Geradheit der Schienen). Dass sich die geringere Vorspannung bei mehreren Wagen weniger auswirkt, liegt eher an den Stützweiten. Je größer, desto besser und um so geringer der Einfluss der Vorspannung....

Richtig ist, dass geringer vorgespannte Wagen höhere zulässige Fluchtungstoleranzen haben. Das liegt daran, dass sie später anfangen zu "klemmen", weil sie mehr Bewegungsspielraum haben. D.h.: Höhere Vorspannungen setzen präzisere Flucht und Justage voraus (auch die Geradheit der Schienen). Dass sich die geringere Vorspannung bei mehreren Wagen weniger auswirkt, liegt eher an den Stützweiten. Je größer, desto besser und um so geringer der Einfluss der Vorspannung....

Wenn ich wählen könnte, würde ich in meinem Fall nicht 0,05 sonder 0,02C Vorspannung wählen, da ich ja zwei Wagen pro Schiene habe.

Auf grund meiner Stützweiten wird es bei wohl mir auch ohne Vorspannung funktionieren. Wie gut wird sich zeigen.

Bei nur einem Set pro Schiene würden Sets ohne Vorspannung warscheinlich Ungenauigkeitsprobleme nach sich ziehen.

Um nochmal auf das Thema Wangen zurückzukommen....

...ich habe mal wieder gemessen:

Anhang anzeigen 100383

Abstand der Einspannpunkte ist 175mm

Da das etwas diagonal verläuft und sich ja auf der Gegenseite noch etwas kürzer abstützt, nehme ich mal 165mm für die Berechnung.

Wangenbreite ist 125mm; Dicke 15mm

Berechneter Querverzug bei 100N: 0,061mm pro Platte, also durch 2 macht 0,0305

Gemessen: ~0,03

l

...ich habe mal wieder gemessen:

Anhang anzeigen 100383

Abstand der Einspannpunkte ist 175mm

Da das etwas diagonal verläuft und sich ja auf der Gegenseite noch etwas kürzer abstützt, nehme ich mal 165mm für die Berechnung.

Wangenbreite ist 125mm; Dicke 15mm

Berechneter Querverzug bei 100N: 0,061mm pro Platte, also durch 2 macht 0,0305

Gemessen: ~0,03

l

Durch meine 25 er Seitenwangen komme ich rechnerisch auf 0,015 mm Querverzug des Portals.

Somit wären Sandwichseitenwangen in meinem Fall wohl nur nötig, wenn ich das Gewicht reduzieren möchte.

Gruß Marc

Ich denke man kann meinen und deinen Fall nicht 1 zu 1 vergleichen, da du pro Schiene nur einen Wagen hast und ich zwei.

Wenn ich wählen könnte, würde ich in meinem Fall nicht 0,05 sonder 0,02C Vorspannung wählen, da ich ja zwei Wagen pro Schiene habe.

Auf grund meiner Stützweiten wird es bei wohl mir auch ohne Vorspannung funktionieren. Wie gut wird sich zeigen.

Problematisch ist halt, das vorher zu beziffern.

Von der Dimensionierung würde ich auf der langen Achse alles mittel; Portalachse unten mittel oder hoch; oben leicht oder ohne

Z-Achse auch so - eine Seite mittel oder hoch, andere Seite leicht oder ohne.

Bei meiner "grossen" ist das am Portal schon so: Unten ein V1 oben ein V0. Den unteren werde ich vermutlich noch gegen V2 tauschen.

Hätte ich nicht erwartet, da man unten sowohl durch das Set, als auch durch die untere Verbindung eine zusätzliche Aussteifung bekommen sollte. Aber hier zeigt sich mal wieder, messen und porbieren ist besser als Annahmen zu machen und auf der sicheren Seite dimensionieren ist nicht verkehrt.

Die (haupt-) Plattendruchbiegung findet ja oberhalb der Lagerung statt.

Was auch was bringt (bei identischer Schienenbefestigung) ist der Einsatz von Flansch- statt Blockwagen. Bei einem 25er System hast Du so 70mm Wagenhöhe statt 48 und mal auf ein über 180mm frei gespannte 15er Wange mit 200mm Breite gerechnet, sind das 1/100 weniger Verzug (200N quer) nur durch andere Wagen....

Gruss

Karl

Warum? Vorspannung ist Kostenneutral und zu gunsten der Präzision würde ich immer den höchsten Wert nehmen, den ich ohne Nachteile verbauen kann. Bzw. natürlich Nachteile gegen Vorteile abwägen...

Also freiwillig würde ich mir kein Spiel einbauen. Wenn die Konstruktion in einer Richtung 5/100 nachgibt, spielen 2µ sicher rnicht die Rolle; je steifer (die Konstruktion) um so größer der Einfluss der Vorspannung

Das "Problem" ist ja nicht das Rechnen, sondern die Annahmen richtig zu treffen. Im Falle Portalquerverzug ist das aber logisch - selbst Lastfall 2 setzt immer zwei "statisch feste" Bezugspunkte voraus - beim Portal hast Du aber nur einen.

Was auch was bringt (bei identischer Schienenbefestigung) ist der Einsatz von Flansch- statt Blockwagen. Bei einem 25er System hast Du so 70mm Wagenhöhe statt 48 und mal auf ein über 180mm frei gespannte 15er Wange mit 200mm Breite gerechnet, sind das 1/100 weniger Verzug (200N quer) nur durch andere Wagen....

Gruß Marc

Kommt warscheinlich drauf an wie nah die Wagen zusammen sind

und ob man bearbeitete Flächen hat. Wenn nicht dann wäre das Risiko des Klemmens bei starker Vorspannung wohl höher.

Was ich sagen wollte das es bei zwei Wagen pro Schiene ohne Vorspannung nicht so schlimm sein wird wie bei einem Wagen.

Dafür sehe ich keinen guten Grund. Wenn man sie schon hat, macht man halt das Beste draus....

...mit einem Wagen pro Schiene würde das gar nicht gehen; auch nicht mit einem Langen.

Daher rechnet man das ja auch als einseitig eingespannten Träger, der ja auch nur einen statisch festen Bezugspunkt hat.

Du hast mal gesagt, dass du den Wagen als Gelenk betrachtest. Dann ist es egal ob es ein Flanschwagen oder ein Blockwagen ist.

Die freie Länge, mit der ich meine Wangen gerechnet habe, misst von der unteren Verschraubung des Portalbalkens bis mitte Führungswagen.

Gruss

Karl

Eben - deshalb ist ja Deine Annahme, dass da noch genug "Reserven" sind, nicht zutreffend. Ich reite nicht umsonst auf dem Punkt rum, denn das ist imho eines der kritischsten Parameter an der ganzen Fräse. Trägerdurchbiegung ist da eher zweitrangig.

Du bist bei 0,03 mm und ich bei 0,015 mm Querverzug. Bitte dran denken, keine Hochleistungszerspanung sondern hin und wieder Alu.

Nö!  Biegen tut sich die Platte und bei Flanschwagen (obiges Beispiel) sind die Einspannpunkte ca. 11mm höher. Die "Überdeckung" des Wagens ist imho bzgl. Durchbiegung zu vernachlässigen (je 4 Verschraubungen auf kurzer Distanz)

Biegen tut sich die Platte und bei Flanschwagen (obiges Beispiel) sind die Einspannpunkte ca. 11mm höher. Die "Überdeckung" des Wagens ist imho bzgl. Durchbiegung zu vernachlässigen (je 4 Verschraubungen auf kurzer Distanz)

Das sind aber gar nicht die Einspannpunkte - aber egal; als theoretisches Modell allemal tauglich. Oben ist es ja auch so, dass die Seite, die auf Zug belastet wird, sich an der Unterkante des Portalträgers abstützt...

Gruß Marc

Wie rechnest du denn die Seitenwangen. Wenn ich das richtig verstehe auch als einseitig fest eingespannten Träger.

Du bist bei 0,03 mm und ich bei 0,015 mm Querverzug.

...die "Kleine" ist ganz klar eine Budgetplanung und die Zielsetzung war, mit 4mm-Fräser vernünftig in Alu arbeiten zu können. Schaffen tut sie 6 und mit Einschränkungen auch 8.

Von den Verformungswerten ist sie recht "harmonisch".

Portal quer = 0,03

Portalbalken mittig = 0,013

Längsträger unter Portalgewicht = 0,021

Wenn ich da punktuell höher dimensionieren wollte, müsste ich erstmal die Führungen "anfassen" - das werde ich auch mal machen. Dann kriegen die Wangen auch 20mm-Platten

Bitte dran denken, keine Hochleistungszerspanung sondern hin und wieder Alu.

Ich weiss nicht was du meinst...

Ich bin der Meinung, dass ich bezogen auf das Ersatzmodell Annahmen auf der sicheren Seite getroffen habe.

Gruss

Karl

Achja: Wenn das bei Dir so ankam - Deine 0,015 Querverzug ist KEIN schlechter Wert (sondern ein guter) und völlig ausreichend für den Anwendungsfall.....

Zuletzt bearbeitet:

Ja - wobei die Einspannung ja "auf dem Kopf steht". D.h.: Einspannpunkt ist oben, Abstützungspunkt unten. Rechnerisch macht das aber keinen Unterschied und Rechenwerte = ~ Messwerte. Die Annahmen sind also o.K.

Das dies nur als Ersatzmodell gilt ist klar, da es nicht genau der Einspannsituation unserer Wangen entspricht. Deine Messung hat aber bewiesen, dass es eben als Ersatzmodell taugt.

Wenn das der Maßstab sein soll....

...die "Kleine" ist ganz klar eine Budgetplanung und die Zielsetzung war, mit 4mm-Fräser vernünftig in Alu arbeiten zu können. Schaffen tut sie 6 und mit Einschränkungen auch 8.

Von den Verformungswerten ist sie recht "harmonisch".

Portal quer = 0,03

Portalbalken mittig = 0,013

Längsträger unter Portalgewicht = 0,021

Wenn ich da punktuell höher dimensionieren wollte, müsste ich erstmal die Führungen "anfassen" - das werde ich auch mal machen. Dann kriegen die Wangen auch 20mm-Platten

...die "Kleine" ist ganz klar eine Budgetplanung und die Zielsetzung war, mit 4mm-Fräser vernünftig in Alu arbeiten zu können. Schaffen tut sie 6 und mit Einschränkungen auch 8.

Von den Verformungswerten ist sie recht "harmonisch".

Portal quer = 0,03

Portalbalken mittig = 0,013

Längsträger unter Portalgewicht = 0,021

Wenn ich da punktuell höher dimensionieren wollte, müsste ich erstmal die Führungen "anfassen" - das werde ich auch mal machen. Dann kriegen die Wangen auch 20mm-Platten

Den Flanschwagen kannst Du als Aufdopplung (Verstärkung) der Platte ansehen. Der befestigte (überdeckte) Teil biegt sich doch nicht mit, bzw. wesentlich weniger. D.h.: Die rechnerische Plattenlänge (die sich verformt) ist um den Betrag der (größeren) Überdeckung geringer.

In Realität stützt der Fühungswagen noch etwas (geringerer Biegewinkel und dadurch etwas geringere Durchbiegung)... Hier führen andere, ebenfalls vernachlässigte Einflüsse warscheinlich dazu, dass das Messergebnis letztendlich wieder zum berechneten Wert führt.

Wenn mans genau wissen will, dann gehts nur mit FEM und dann wirds deutlich komplexer. Für unseren Zweck reicht diese "überschlägige" Berechnung locker. Im waren Leben wird übrigens ebenfalls in den meisten Fällen nur überschlägig berechnet und dann mit Sicherheit ausgelegt, da eine genaue Nachrechnung viel zu teuer wäre, da zeitaufwendiger...

Du bist ein paar Prozent drüber (indem Du Mitte-Mitte annimmst) - dafür hast Du aber (vermutlich) spielbehaftete Führungen und auch noch einen Anteil Querverzug des Grundrahmens. Ich sehe da keine grossen Reserven in der Berechnung. Schon gar nicht (ein paar Postings zurück), dass der geschlossene Kasten (Querriegel) den Querverzug verringert. Das tut er nämlich nicht....

Wieso Mitte-Mitte. Messe von unterer Verschraubung des Portalbalkens bis mitte X-Führung:

Achja: Wenn das bei Dir so ankam - Deine 0,015 Querverzug ist KEIN schlechter Wert (sondern ein guter) und völlig ausreichend für den Anwendungsfall.....

Gruß Marc

Zuletzt bearbeitet:

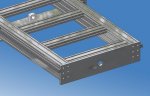

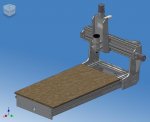

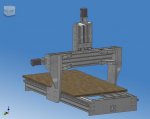

So, nach der "Sommerpause" gehts mit der Konstruktion weiter.

Ich habe mich mal mit der Optimierung des Grundrahmen beschäftigt und bin vom 90x90 mm Profil weg auf ein 120x80 mm ITEM Profil gegangen. Hier kann man schön eine 16er Aluwelle einkleben um die Gewindetiefe für die Linearschienen zu erhöhen, die auf dem oberen Steg des Profils positioniert werden.

Mit dem Lagerbock bin ich noch nicht zufrieden, hier habe ich erstmal einen vorhandenen gestreckt. Ich möchte die Spindel nicht zu niedrig positionieren, da die Frontplatten oben durch das Querprofil vom Grundrahmen versteift werden.

Dadurch das es nun ein 80 er Profil ist, werden die Querprofile des Grundrahmens leider zu 80x40 ger Profilen. Diese machen in Relation zu den Hauptträgern etwas mickrigen Eindruck (Vorher 45x90).

Die Verwendung von 15 mm Frontplatten sollte das ganze aber ordentlich aussteifen.

Gruß Marc

Ich habe mich mal mit der Optimierung des Grundrahmen beschäftigt und bin vom 90x90 mm Profil weg auf ein 120x80 mm ITEM Profil gegangen. Hier kann man schön eine 16er Aluwelle einkleben um die Gewindetiefe für die Linearschienen zu erhöhen, die auf dem oberen Steg des Profils positioniert werden.

Mit dem Lagerbock bin ich noch nicht zufrieden, hier habe ich erstmal einen vorhandenen gestreckt. Ich möchte die Spindel nicht zu niedrig positionieren, da die Frontplatten oben durch das Querprofil vom Grundrahmen versteift werden.

Dadurch das es nun ein 80 er Profil ist, werden die Querprofile des Grundrahmens leider zu 80x40 ger Profilen. Diese machen in Relation zu den Hauptträgern etwas mickrigen Eindruck (Vorher 45x90).

Die Verwendung von 15 mm Frontplatten sollte das ganze aber ordentlich aussteifen.

Gruß Marc

Dadurch das es nun ein 80 er Profil ist, werden die Querprofile des Grundrahmens leider zu 80x40 ger Profilen. Diese machen in Relation zu den Hauptträgern etwas mickrigen Eindruck (Vorher 45x90).

Die Verwendung von 15 mm Frontplatten sollte das ganze aber ordentlich aussteifen.

Gruss

Karl

Moin Karl,

hab natürlich auch schon an 80x80 ger Profile gedacht, das hat aber 2 Nachteile. Zum einen hatte ich vor, den Kabelschlepp der X-Achse in den Grundrahmen zu integrieren. Momentan würde das gut funktionieren. Zum anderen sind die Frontplatten rechts und links mit den Längsträgern und oben mit den ersten Querträgern verschraubt. Wenn man sich die Frontplatte nun mal als weich vorstellt, dann wäre es ungünstig die Spinel weiter unten zu positionieren, da die Fräskraft die auf die KGS einwirkt, die Frontplatte verdreht und zu einer ungenauigkeit in X-Führt.

Gruß Marc

hab natürlich auch schon an 80x80 ger Profile gedacht, das hat aber 2 Nachteile. Zum einen hatte ich vor, den Kabelschlepp der X-Achse in den Grundrahmen zu integrieren. Momentan würde das gut funktionieren. Zum anderen sind die Frontplatten rechts und links mit den Längsträgern und oben mit den ersten Querträgern verschraubt. Wenn man sich die Frontplatte nun mal als weich vorstellt, dann wäre es ungünstig die Spinel weiter unten zu positionieren, da die Fräskraft die auf die KGS einwirkt, die Frontplatte verdreht und zu einer ungenauigkeit in X-Führt.

Gruß Marc

Zum einen hatte ich vor, den Kabelschlepp der X-Achse in den Grundrahmen zu integrieren. Momentan würde das gut funktionieren.

Wenn man sich die Frontplatte nun mal als weich vorstellt, dann wäre es ungünstig die Spinel weiter unten zu positionieren, da die Fräskraft die auf die KGS einwirkt, die Frontplatte verdreht und zu einer ungenauigkeit in X-Führt.

Gruss

Karl

Konzeptänderung

Hallo,

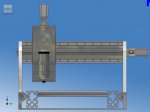

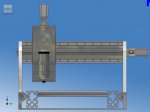

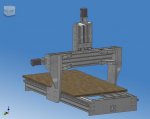

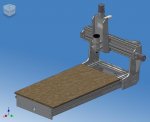

in den letzten Tagen habe ich mal wieder etwas Zeit für die Konstruktion gefunden und den Aufbau noch einmal relativ stark überarbeitet.

Nachdem mir der Aufbau der neuen Sorotec-Fräse auf den zweiten Blick dann doch ganz gut gefallen haben, habe ich meine Konstruktion noch einmal überdacht.

Ich habe das Konzept der eingerückten Seitenwangen aufgegriffen und die Geometrie des Portals auf meine Abmessungen angepasst.

Dieser Aufbau bingt einiege Vorteile mit sich. Der Fräser ist nun in der Lage die gesamte Opferplatte zu überfräsen. Mit dem herkömmlichen Aufbau bleiben seitliche Randbereiche, die nicht erreicht werden können. Ich habe den Verfahrweg der Y-Achse nun doch wieder auf knapp 645 mm nutzbare Breite erweitert. Trotzdem sind die Seitenwangen ca. 80 mm weiter zusammen gerückt. Um diesen Betrag ist auch der Grundrahmen schmaler geworden. (Innenmaß Seitenwangen 650 mm). So sollte der Einsatz einer mittigen KUS zum Antrieb des Portals in X Richtung noch sinnvoll sein.

Durch die Verstärkungsstege auf den Seitenwangen erhöht sich die Steifigkeit des Portals in Bezug auf Querverzug deutlich. Da ich mich mit einer Aufdoppelung der Wangen mit Al-Profilen nicht anfreunden konnte, finde ich diese Lösung sehr angenehm.

Um den Portalnick vorzubeugen habe ich die Führungswagen der X-Achse weiter auseinander gezogen. Mittenabstand der Sets vorher: 127 mm und jetzt 166 mm. Über beide Sets gemessen sind das 253 mm.

Da ich gerne eine DLG-Rumpfform fräsen möchte, habe ich den Verfahrweg der X-Achse auf 1130 mm erweitert. Das ergibt eine Führungslänge von 1360 mm. Mit einer fest-fest Lagerung der KUS auf X komme ich rechnerisch auf ca 10m/min Verfahrgeschwindigkeit. Dieser Wert ist mit 20% Sicherheit zur kritischen Drehzahl bemessen. Wie das später in der Realität aussieht sehen wir mal. Die KUS sollte bei so einer Länge schon gerne gerade sein. Könnte mir vorstellen, dass das bei Chinaspindeln nicht immer der Fall ist...

Durch die seitliche Verstärkung der Z-Achse wird auch hier eine bessere Steifigkeit erreicht.

Den Portaldurchlass und den Verfahrweg der Z-Achse wurde um 26 mm auf 200 mm Z-Verfahrweg erhöht.

Mit diesem Aufbau ist das Portal gegenüber der vorherigen Variante nur 4 kg schwerer, aber deutlich steifer.

Bei 200 N am Fräser ergeben sich folgende Verformungen:

Längsträger Grundgestell: 0,038 mm

Portalbalken horizontal: 0,001 mm

Portalbalken vertikal: 0,005 mm

Seitenwangen quer: 0,001 mm

Z-Achse längs: 0,01 mm

Durch das Portalgewicht von ca. 60 kg sind nun die Längsträger die Schwachstelle. Lange Profile

kann ich auch in der Firma planfräsen lassen wenns mal nötig ist. Für alles andere hat die Durchbiegung

der Längsträger eher wenig Einfluss. Somit kann ich damit leben.

Da die Hinterkante der Seitenwangen bei der Sorotec Fräse gerade runter gehen, müsste der Fräser in der vorderen Endlage der X-Achse über den Grundrahmen hinaus stehen. Das würde Verfahrweg in X-Richtung kosten. Da ich keine Seitenansicht der Fräse finden konnte, weiss ich nicht ob es wirklich so ist. Eigentlich kann ich es mir nicht vorstellen, aber auf den bisher veröffentlichten Bildern sieht es so aus als liegt die Fräserachse ein Stück vor den vorderen Sets der Seitenwangen...

Ich habe die hinteren Sets der Seitenwangen etwas nach vorne eingerückt und die Hinterkante etwas schräg laufen lassen. So steht die Achse des Fräsers in vorderer Endlage 2 mm über die Kante des Grundrahmens hinaus und der Verfahrweg wird optimal ausgenutzt.

Nun muss noch die untere Verbindung der Seitenwangen ausgelegt werden und die Energiekette für die X-Achse unter dem Grundrahmen einkonstruiert werden.

Gruß Marc

EDIT: In die nach aussen gerichtete Ecke zwischen Portalbalken und Seitenwangen werde ich im vorderen Bereich unter den Portalbalken noch einen Winkel vorsehen, damit der Balken nicht nur hinten an die Seitenwangen anschließt. Hier sollte ein 40 mm Winkel ausreichen.

Hallo,

in den letzten Tagen habe ich mal wieder etwas Zeit für die Konstruktion gefunden und den Aufbau noch einmal relativ stark überarbeitet.

Nachdem mir der Aufbau der neuen Sorotec-Fräse auf den zweiten Blick dann doch ganz gut gefallen haben, habe ich meine Konstruktion noch einmal überdacht.

Ich habe das Konzept der eingerückten Seitenwangen aufgegriffen und die Geometrie des Portals auf meine Abmessungen angepasst.

Dieser Aufbau bingt einiege Vorteile mit sich. Der Fräser ist nun in der Lage die gesamte Opferplatte zu überfräsen. Mit dem herkömmlichen Aufbau bleiben seitliche Randbereiche, die nicht erreicht werden können. Ich habe den Verfahrweg der Y-Achse nun doch wieder auf knapp 645 mm nutzbare Breite erweitert. Trotzdem sind die Seitenwangen ca. 80 mm weiter zusammen gerückt. Um diesen Betrag ist auch der Grundrahmen schmaler geworden. (Innenmaß Seitenwangen 650 mm). So sollte der Einsatz einer mittigen KUS zum Antrieb des Portals in X Richtung noch sinnvoll sein.

Durch die Verstärkungsstege auf den Seitenwangen erhöht sich die Steifigkeit des Portals in Bezug auf Querverzug deutlich. Da ich mich mit einer Aufdoppelung der Wangen mit Al-Profilen nicht anfreunden konnte, finde ich diese Lösung sehr angenehm.

Um den Portalnick vorzubeugen habe ich die Führungswagen der X-Achse weiter auseinander gezogen. Mittenabstand der Sets vorher: 127 mm und jetzt 166 mm. Über beide Sets gemessen sind das 253 mm.

Da ich gerne eine DLG-Rumpfform fräsen möchte, habe ich den Verfahrweg der X-Achse auf 1130 mm erweitert. Das ergibt eine Führungslänge von 1360 mm. Mit einer fest-fest Lagerung der KUS auf X komme ich rechnerisch auf ca 10m/min Verfahrgeschwindigkeit. Dieser Wert ist mit 20% Sicherheit zur kritischen Drehzahl bemessen. Wie das später in der Realität aussieht sehen wir mal. Die KUS sollte bei so einer Länge schon gerne gerade sein. Könnte mir vorstellen, dass das bei Chinaspindeln nicht immer der Fall ist...

Durch die seitliche Verstärkung der Z-Achse wird auch hier eine bessere Steifigkeit erreicht.

Den Portaldurchlass und den Verfahrweg der Z-Achse wurde um 26 mm auf 200 mm Z-Verfahrweg erhöht.

Mit diesem Aufbau ist das Portal gegenüber der vorherigen Variante nur 4 kg schwerer, aber deutlich steifer.

Bei 200 N am Fräser ergeben sich folgende Verformungen:

Längsträger Grundgestell: 0,038 mm

Portalbalken horizontal: 0,001 mm

Portalbalken vertikal: 0,005 mm

Seitenwangen quer: 0,001 mm

Z-Achse längs: 0,01 mm

Durch das Portalgewicht von ca. 60 kg sind nun die Längsträger die Schwachstelle. Lange Profile

kann ich auch in der Firma planfräsen lassen wenns mal nötig ist. Für alles andere hat die Durchbiegung

der Längsträger eher wenig Einfluss. Somit kann ich damit leben.

Da die Hinterkante der Seitenwangen bei der Sorotec Fräse gerade runter gehen, müsste der Fräser in der vorderen Endlage der X-Achse über den Grundrahmen hinaus stehen. Das würde Verfahrweg in X-Richtung kosten. Da ich keine Seitenansicht der Fräse finden konnte, weiss ich nicht ob es wirklich so ist. Eigentlich kann ich es mir nicht vorstellen, aber auf den bisher veröffentlichten Bildern sieht es so aus als liegt die Fräserachse ein Stück vor den vorderen Sets der Seitenwangen...

Ich habe die hinteren Sets der Seitenwangen etwas nach vorne eingerückt und die Hinterkante etwas schräg laufen lassen. So steht die Achse des Fräsers in vorderer Endlage 2 mm über die Kante des Grundrahmens hinaus und der Verfahrweg wird optimal ausgenutzt.

Nun muss noch die untere Verbindung der Seitenwangen ausgelegt werden und die Energiekette für die X-Achse unter dem Grundrahmen einkonstruiert werden.

Gruß Marc

EDIT: In die nach aussen gerichtete Ecke zwischen Portalbalken und Seitenwangen werde ich im vorderen Bereich unter den Portalbalken noch einen Winkel vorsehen, damit der Balken nicht nur hinten an die Seitenwangen anschließt. Hier sollte ein 40 mm Winkel ausreichen.

Zuletzt bearbeitet:

Thema Steuerung

Hallo,

da es meine Platzverhältnisse momentan noch nicht zulassen eine große Fräse aufzustellen und zu betreiben, habe ich mich dazu etschieden, mich bei Karl auf die Warteliste für die kleine Desktopfräse setzen zu lassen um den CNC Einstieg zu machen. Da die Verfahrwege warscheinlich für 80-90% der Teile ausreicht, und ich nicht noch 1-2 Jahre warten möchte, ist das für mich ein guter Kompromiss.

Nun plane ich die Anschaffung der Steuerung. Ich möchte es nach Möglichlkeit so handhaben, dass ich die Steuerung später für die größere Eigebaufräse weiternutzen kann. Da ich bei den Thema Steurung noch nicht komplett durchblicke, bitte ich jetzt schonmal um Verschtändnis für etwaige Fragen/Nachfragen.

Für die Desktopfräse möchte ich gern die "größere Motorisierung" (3Nm / 4,2A für die Lange Achse und 2x 1,9Nm / 4A auf dem Portal einsetzen)

Dazu würde wohl das Triple Beast Drive set gut passen. Meine Frage ist nun, reicht das auch für die in diesem Thread vorgestellte Fräse? Hermann Mördl empfiehlt auf seiner Seite 1 Nm Motorleistung pro 10 kg zu bewegende Masse. Mein Portalbalken wird ca 65 Kg wiegen. Wie sollte man das Portal motorisieren (Drehmoment Stepper, evtl 2 Stepper) und reicht das TripleBeast dafür noch aus?

Wieso wird dieses Driveset mit einem 6,7A Netzteil verkauf, obwohl jede der 3 Digitalen Endstufen schon 5,66A hat.

Gruß Marc

Hallo,

da es meine Platzverhältnisse momentan noch nicht zulassen eine große Fräse aufzustellen und zu betreiben, habe ich mich dazu etschieden, mich bei Karl auf die Warteliste für die kleine Desktopfräse setzen zu lassen um den CNC Einstieg zu machen. Da die Verfahrwege warscheinlich für 80-90% der Teile ausreicht, und ich nicht noch 1-2 Jahre warten möchte, ist das für mich ein guter Kompromiss.

Nun plane ich die Anschaffung der Steuerung. Ich möchte es nach Möglichlkeit so handhaben, dass ich die Steuerung später für die größere Eigebaufräse weiternutzen kann. Da ich bei den Thema Steurung noch nicht komplett durchblicke, bitte ich jetzt schonmal um Verschtändnis für etwaige Fragen/Nachfragen.

Für die Desktopfräse möchte ich gern die "größere Motorisierung" (3Nm / 4,2A für die Lange Achse und 2x 1,9Nm / 4A auf dem Portal einsetzen)

Dazu würde wohl das Triple Beast Drive set gut passen. Meine Frage ist nun, reicht das auch für die in diesem Thread vorgestellte Fräse? Hermann Mördl empfiehlt auf seiner Seite 1 Nm Motorleistung pro 10 kg zu bewegende Masse. Mein Portalbalken wird ca 65 Kg wiegen. Wie sollte man das Portal motorisieren (Drehmoment Stepper, evtl 2 Stepper) und reicht das TripleBeast dafür noch aus?

Wieso wird dieses Driveset mit einem 6,7A Netzteil verkauf, obwohl jede der 3 Digitalen Endstufen schon 5,66A hat.

Gruß Marc

Die Fräse kannst Du mit einem tb absolut vernüftig (mit ordentlich Dynamik) betreiben. Für die lange Achse würde ich dann den Motor empfehlen. Für die kurzen gehen die 1,9Nm Motoren, oder wenn Du noch ein wenig mehr power willst, dann zwei davon...

..aber mit den aktuellen Motoren würde das DIng auch schon gut fahren.

Die Endstufen können das leisten, wenn die entsprechenden Motoren verbaut sind. Wenn Du das ausreizen willst, dann nimm 2 NT oder eins eine Nummer größer. Auch hier: Theorie%Praxis braucht man Leistung * 3 für 3 Achsen - praktisch kommt man meist mit *2 gut aus...

Gruss

Karl

..aber mit den aktuellen Motoren würde das DIng auch schon gut fahren.

Wieso wird dieses Driveset mit einem 6,7A Netzteil verkauf, obwohl jede der 3 Digitalen Endstufen schon 5,66A hat.

Gruss

Karl

Mir war nicht bewusst, dass das tb 3x 5A Schrittmotore ansteuern kann. Das sollte dann auch für die große Fräse reichen. Handelt es sich bei dem tb um Digitalentstufen? Wie kann ich mir den Unterschied (Motorlauf) zwischen analogen und digitalen Endstufen vorstellen?

Karl, welche Geschwindigkeiten erreicht man mit deiner Desktop Fräse, der "großen Motorkombi", einem tb mit 6,7A NT und der Steuerung über PC?

Sollte man z.B. beim "3D" Fräsen von vornherein ein größeres Netzteil wählen (>6,7A), da die Z-Achse dann ja auch dauerhaft mitläuft?

Gruß Marc

Karl, welche Geschwindigkeiten erreicht man mit deiner Desktop Fräse, der "großen Motorkombi", einem tb mit 6,7A NT und der Steuerung über PC?

Sollte man z.B. beim "3D" Fräsen von vornherein ein größeres Netzteil wählen (>6,7A), da die Z-Achse dann ja auch dauerhaft mitläuft?

Gruß Marc

Mir war nicht bewusst, dass das tb 3x 5A Schrittmotore ansteuern kann.

Handelt es sich bei dem tb um Digitalentstufen?

Wie kann ich mir den Unterschied (Motorlauf) zwischen analogen und digitalen Endstufen vorstellen?

Karl, welche Geschwindigkeiten erreicht man mit deiner Desktop Fräse, der "großen Motorkombi", einem tb mit 6,7A NT und der Steuerung über PC?

Sollte man z.B. beim "3D" Fräsen von vornherein ein größeres Netzteil wählen (>6,7A), da die Z-Achse dann ja auch dauerhaft mitläuft?

Gruss

Karl