Materialauswahl und Konzeptionierung einer CNC-Eigenbaufräse

- Themenstarter Marc P.

- Beginndatum

wie ist da die Wandstärke und wie groß ist die Kammer drunter (Breite*Höhe)? Hast Du eine Ahnung, wie die Mk-Profile preislich liegen?

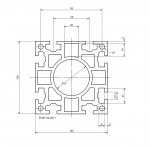

hier eine Zeichnung des Profils:

Zum Preis kann ich leider nichts sagen. Du solltest eventuell mal direkt bei MK anfragen.

...achja - ich lerne grade, Schnittkräfte zu berechnen. Danach ist die Annahme von 30N (6mm-Fräser mit 1mm Zustellung in Alu) zu niedrig. Ich rechne aktuell (je nach Legierung) irgendwas zw. 70 und 90N aus. D.h.: Die Kalkulation mit 100N ist schon eher realistisch....

Ich habe beim Wagenabstand der X-Achse nun alles rausgekitzelt und liege da nun bei 215 mm über außen gemessen. Wie stark sollte die untere Verbindung der Portalwangen sein? Vorerst habe ich eine 10 mm Platte vorgesehen.

Ich bin gerade stark am überlegen, ob ein Grundrahmen als Schweisskonstruktion wirklich sinn macht. Hier mal ne kurzes brainstorming.

- schwerer aber durch die großen Hohlräume nicht unbedingt Schwingungsgünstiger (-> Mit Sand befüllen)

- Aufwendigere Konstruktion

- Aufwendiger zu fertigen -> teurer

- Der Abstand der Anschraubflächen der x-Führungen ist nicht variabel

- geringere Durchbiegung (Da das Portal aber mit geht wenn die Grundträger sich biegen ist das in meinen Augen nicht Kriegsentscheidend)

Bitte ergänzen!

Ich bin nicht sicher ob mans braucht.

Gruß Marc

Zuletzt bearbeitet:

Moin,

Danke - damit funktioniert keine meiner Ideen. 3mm ist arg knapp und der Hohlraum drunter von den Abmaßen so ungünstig, dass man auch keinen Standardvierkant reinkriegt....

Ich wollte eigentlich nur mal eine "Hausnummer" - wenn ich was konkretes suchen würde, müsste ich das machen...

Das ist sehr gut.

Von der Statik reicht da eine 10er Platte. Das Ding neigt aber stark zum Schwingen - da ist dann dicker besser, oder man versteift (Sandwich) bzw. bedämpft (bspw. Antidröhn)

Wenn man "kann", bringt das eine Menge. Material ist erstmal deutlich günstiger und man kann bei gleichen Dimensionen viel steifer bauen.

Die Eigenfrequenzen sind anders. Auch eine Alu-Konstruktion ist ohne Füllung kaum sinnvoll zu betreiben. Mineralguss würde sich bei Stahl noch anbieten (zusätzliche Masse und Steifigkeit).

Sehe ich nicht so - eher "andere Herausforderungen".

Ja - kommt natürlich drauf an, ob man den Aufwand bezahlen muss.  und welche Möglichkeiten man hat.

und welche Möglichkeiten man hat.

Kann man aber so planen, dass der Ausgleich wo anders stattfindet. Man könnte bei Stahl auch die Längsführungen nach unten packen = aus dem Späneregen raus. Dann müsste aber das Portal umgeplant werden.

Per se ein klares Jein!  Kommt auf die Dimensionierung an. Ab einer gewissen Schwelle gehts nicht mehr anders - bei einer Käsefräse hat man schon die Wahl. Für mich wäre eher ein Kriterium, ob ich das DIng noch von der Stelle kriege....

Kommt auf die Dimensionierung an. Ab einer gewissen Schwelle gehts nicht mehr anders - bei einer Käsefräse hat man schon die Wahl. Für mich wäre eher ein Kriterium, ob ich das DIng noch von der Stelle kriege....

...reizvoll wäre noch eine Platte aus Granit.

Du brauchst es sicher nicht - ausser, die Aufgabenstellug ändert sich....

Gruss

Karl

hier eine Zeichnung des Profils:

Zum Preis kann ich leider nichts sagen. Du solltest eventuell mal direkt bei MK anfragen.

Ich habe beim Wagenabstand der X-Achse nun alles rausgekitzelt und liege da nun bei 215 mm über außen gemessen.

Wie stark sollte die untere Verbindung der Portalwangen sein? Vorerst habe ich eine 10 mm Platte vorgesehen.

ob ein Grundrahmen als Schweisskonstruktion wirklich sinn macht.

- schwerer aber durch die großen Hohlräume nicht unbedingt Schwingungsgünstiger (-> Mit Sand befüllen)

- Aufwendigere Konstruktion

- Aufwendiger zu fertigen -> teurer

- Der Abstand der Anschraubflächen der x-Führungen ist nicht variabel

- geringere Durchbiegung (Da das Portal aber mit geht wenn die Grundträger sich biegen ist das in meinen Augen nicht Kriegsentscheidend)

...reizvoll wäre noch eine Platte aus Granit.

Ich bin nicht sicher ob mans braucht.

Gruss

Karl

damit funktioniert keine meiner Ideen.

Wenn man "kann", bringt das eine Menge. Material ist erstmal deutlich günstiger und man kann bei gleichen Dimensionen viel steifer bauen.

Kann man aber so planen, dass der Ausgleich wo anders stattfindet. Man könnte bei Stahl auch die Längsführungen nach unten packen = aus dem Späneregen raus. Dann müsste aber das Portal umgeplant werden.

Per se ein klares Jein!  Kommt auf die Dimensionierung an. Ab einer gewissen Schwelle gehts nicht mehr anders - bei einer Käsefräse hat man schon die Wahl. Für mich wäre eher ein Kriterium, ob ich das DIng noch von der Stelle kriege....

Kommt auf die Dimensionierung an. Ab einer gewissen Schwelle gehts nicht mehr anders - bei einer Käsefräse hat man schon die Wahl. Für mich wäre eher ein Kriterium, ob ich das DIng noch von der Stelle kriege....

...reizvoll wäre noch eine Platte aus Granit.

...reizvoll wäre noch eine Platte aus Granit.

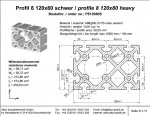

Alternative zu Stahl wäre ein 120x120 ITEM. Wenn das genau so krumm ist, wie die kleineren, dann hat man damit aber sicher keinen Spass... dann liege ich bei 0,02mm Durchbiegung.

Nun ist die Frage ob das ausreicht und es überhaupt nötig ist staibler zu werden?

Das von der Stelle bekommen, ist sicher ein Thema. Da der nächste Umzug wohl eine Zwischenlösung wird, muss die Fräse dann wohl mindestens einen Umzug mit machen. Also Mineralguss ist denke ich zu doll und warscheinlich auch nicht nötig.

Gruß Marc

Zuletzt bearbeitet:

Alternative zu Stahl wäre ein 120x120 ITEM. ... dann liege ich bei 0,02mm Durchbiegung.

Wenn das zu Diskussion steht, würde ich ein schweres 90x180 senkrecht nehmen. Dann bist Du bei ~8µ, kostet ca. 20% weniger als das 120x120 und ist auch noch schwerer. Die Hebel ändern sich nicht (Schiene auf den oberen Steg) - der Grundrahmen wird aber höher und die Wangen müssten unten etwas länger werden....

Nun ist die Frage ob das ausreicht und es überhaupt nötig ist staibler zu werden?

Das würde bedeuten, dass der Hebel der Portalwangen deutlich länger wird. Sicher gibts Möglichkeiten um dem bei zu kommen, aber generell eher ungünstig.

Gruss

Karl

Finde ich von Geometrie und P/L eher ungünstig. Senkrecht gewinnst Du nicht besonders viel und waagerecht hast Du mehr Steifigkeit, als Du brauchst.

Wenn das zu Diskussion steht, würde ich ein schweres 90x180 senkrecht nehmen. Dann bist Du bei ~8µ, kostet ca. 20% weniger als das 120x120 und ist auch noch schwerer. Die Hebel ändern sich nicht (Schiene auf den oberen Steg) - der Grundrahmen wird aber höher und die Wangen müssten unten etwas länger werden....

Wenn das zu Diskussion steht, würde ich ein schweres 90x180 senkrecht nehmen. Dann bist Du bei ~8µ, kostet ca. 20% weniger als das 120x120 und ist auch noch schwerer. Die Hebel ändern sich nicht (Schiene auf den oberen Steg) - der Grundrahmen wird aber höher und die Wangen müssten unten etwas länger werden....

Steifigkeit (und Masse) kann man nie genug haben  - dann würde ich aber die Portalwangen nochmal überdenken und ob nicht die Linearführungen zum Schwachpunkt werden.

- dann würde ich aber die Portalwangen nochmal überdenken und ob nicht die Linearführungen zum Schwachpunkt werden.

Das ist nicht "generell ungünstig" - Konstruktiv sicher eine Herausforderung, aber es gibt durchaus einge Punkte, die dafür sprechen. Wird ja auch (erfolgreich) gemacht. Falls meine nächste Konstruktion Granit wird, werde ich das vermutlich so machen.

Gruß Marc

Ich zweifele dran, dass es sinnvoll ist es zur Diskussion zu stellen. Ich könnte mir vorstellen, dass ca. 3/100 Verformung (in Summe) sich nicht sonderlich negativ auswirken, da das Portal ja wie gesagt mit geht.

Gruss

Karl

Guten Morgen,

Alternative und Kompromiss zwischen 90x90 und 90x180 ist ein schweres 120x80 er Profil. Um die Y-Achse hat das Profil knapp 50% mehr Steifigkeit als das 90x90 er Profil und kostet nur ein paar €/m mehr. Wenn ich hier mit der Schiene zwischen die Nuten gehe, komme ich 5 mm höher als beim 90x90. Die Verformung liegt bei 0,28 anstatt 0,54 mm. Somit könnte das gut gehen. Noch eine Möglichkeit wäre das Aufkleben einer 8 er oder 10 er Al-Platte seitlich auf die 90x90 er Profile. Zur Verstärkung ist eine senkrecht stehende Platte sicher nicht die optimale Materialausnutzung, da das Material in der neutralen Faser nichts zur Steifigkeit beiträgt...

Kann jemand was dazu sagen, ob auch die schweren ITEM-Profile so krumm sind wie die die leichten?

Gruß Marc

Alternative und Kompromiss zwischen 90x90 und 90x180 ist ein schweres 120x80 er Profil. Um die Y-Achse hat das Profil knapp 50% mehr Steifigkeit als das 90x90 er Profil und kostet nur ein paar €/m mehr. Wenn ich hier mit der Schiene zwischen die Nuten gehe, komme ich 5 mm höher als beim 90x90. Die Verformung liegt bei 0,28 anstatt 0,54 mm. Somit könnte das gut gehen. Noch eine Möglichkeit wäre das Aufkleben einer 8 er oder 10 er Al-Platte seitlich auf die 90x90 er Profile. Zur Verstärkung ist eine senkrecht stehende Platte sicher nicht die optimale Materialausnutzung, da das Material in der neutralen Faser nichts zur Steifigkeit beiträgt...

Kann jemand was dazu sagen, ob auch die schweren ITEM-Profile so krumm sind wie die die leichten?

Gruß Marc

Zuletzt bearbeitet:

...das ist mein Y Balken ( 120x80 ) aber nicht von Item...

sieht ähnlich gerade aus wie das mk profil. Von welchem Hersteller ist dein Profil denn?

Das sind normalerweise alles Strangpressprofile....daher eben auch nicht wirklich genau maßhaltig. Wenns genau sein muss wird man die alle nachbearbeiten müssen.

hatte anfangs auch überlegt Profile plan zu fräsen, damit man eine Anlagereferenz für die weitere Bearbeitung hat. Ich erwarte jedoch, dass dann Spannungen frei werden und das Profil dadurch nicht unbedingt gerader wird... Daher wäre es gut, so gerade Profile wie möglich zu bekommen. Wenn man das leichte Item sieht, ist das eben nicht der Hammer. könnte mir aber auch vorstellen, dass es bei den leichten an der geringen Wanstärke liegt und schwere Profile gerader sind.

Gruß Marc

Hallo Ralf, hallo Karl,

ich würde mit ziemlicher Sicherheit behaupten, dass es sich bei dem von Ralf eingesetzten 120x80 mm Profil um ein ITEM handelt.

Zuminstestens wenn es das hier ist:

< siehe PDF Seite 12 unten >

Die Aussenkante sieht auf dem Bild von Ralf recht gerade aus. Da kommt das leichte 80x40 ger ITEM aus meinem Bild ein paar Beiträge vorher lange nicht mit.

Karl hast du ein Beispiel (Foto) eines ITEM leicht und schwer?

Momentan rede ich nur von der Querschnittstreue (ausbeulen des Querschnittes) und nicht von dem Verzug oder Verdrehung über die ganze Länge..

Gruß Marc

Karl hast du ein Beispiel (Foto) eines ITEM leicht und schwer?

Die Aussenkante sieht auf dem Bild von Ralf recht gerade aus.

Gruss

Karl

Hier mal ein "Besseres". EIne Seite kippelt um 2/10 über Mitte, die andere nicht. In jedem Fall kriege ich eine 0,1mm Fühllehre dazwischen

Zuletzt bearbeitet:

...ich habe überhaupt keine items; nur "kompatible".

kopieren andere Hersteller denn 1 zu 1 von z.B. ITEM. Wenn ich mir das Profil bei alkor angucke dann erkenne ich von der Geometrie und von den Daten keinen Unterschied zum ITEM. Nun ist die Frage, ob es aus der selben Fertigung kommt oder nur gut kopiert ist!?

Vergleich

Quelle: http://www.alkor-aluprofile.de/PDF/Profilreihe_8.pdf

Quelle: http://www.item24.de/produkte/produ...onsprofile-8/profil-8-120x80-natur-41630.html

Gruß Marc

Item hats erfunden und die anderen kopieren (meist mit eignener Fertigung). Viele vertreiben aber auch nur (von "generica"-Herstellern; also ohne eigene Marke).

Man kann sich eigentlich drauf verlassen, dass grundsätzlich auch die specs von item eingehalten werden - die CAD-Daten liegen ja offen und dann muss man nur noch eine Pressform fertigen (lassen). Da die Querschnitte und das Material identisch ist, sind natürlich auch die techn. Daten identisch.

Bosch hat noch ein eigenes Profilsystem, was auch gerne nachgemacht wird und dann noch ein paar "Kleine", die nicht so bekannt sind; bspw. MK. Isel baut übrigens auch Profile....

Gruss

Karl

Man kann sich eigentlich drauf verlassen, dass grundsätzlich auch die specs von item eingehalten werden - die CAD-Daten liegen ja offen und dann muss man nur noch eine Pressform fertigen (lassen). Da die Querschnitte und das Material identisch ist, sind natürlich auch die techn. Daten identisch.

Bosch hat noch ein eigenes Profilsystem, was auch gerne nachgemacht wird und dann noch ein paar "Kleine", die nicht so bekannt sind; bspw. MK. Isel baut übrigens auch Profile....

Gruss

Karl

Das habe ich grade zufällig gefunden - hier S.10

Gruss

Karl

Beim Einsatz von mehreren Führungswagen auf einer Führungsschiene bzw. auf mehreren Führungsschienen wird das Spiel beim Führungswagen VC, häufig egalisiert. Unterliegt das Führungssystem höheren Temperaturschwankungen

sollten die Führungswagen VC bzw. V0 als Loslagerseite eingesetzt werden, um größere Verspannungen zu vermeiden.

sollten die Führungswagen VC bzw. V0 als Loslagerseite eingesetzt werden, um größere Verspannungen zu vermeiden.

Karl