Hallo DexM,

eine berechtigte Frage, die wie folgt beantwortet werden kann.

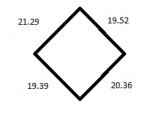

Die Angaben Schrittmotor, beziehen sich immer auf einen bestromten Stepper im Ruhezustand, somit gelten 100% rein ohmsche Bedingungen. Was bedeutet, die Angaben 5,6A und z.B. 3,2V wäre die effektive elektrische Verlustleistung von 5,6Ax3,2V= 17,92W, die der Stepper max. ab kann.

Die Endstufen werden wie hier, mit PEAK 5,66A angegeben, somit würde die Endstufe ungechopped reine 4A effektiv Leisten können. Nich schlimm, aber nicht das Max was der Stepper könnte. Somit zu deiner Frage um effektiv 5,6A erreichen zu können, braucht es eine Endstufe die einen Peak von 5,6A x Wurzel2 kann, nämlich ca. 8A.

Im bewegten Zustand sehen die Werte völlig anders aus, weil hauptsächlich die induktiven Komponenten nun den möglichen Stromfluss beinflussen und die sind nicht statisch, sondern dynamisch, je nach Signalform Endstufenausgabe, in Abhängigkeit der Schrittfrequenz, wird das Ganze von den Gegeninduktionen des magnetischen Feldes beinflusst.

Diese Angaben gelten für einen typischen Bipolaren Stepper mit einer Spule je Phase, an einer Konstantstrom-Endstufe.

Sie sehen bei Hybriden völlig anders aus, die entsprechenden Infos hierzu, kann man dem Datenblatt des Hersteller entnehmen. Sie beinhalten Angaben von 70% bis zu 191% des Stepper-Stroms für die Strompeak Einstellung Endstufe.

Grüße Jörg

eine berechtigte Frage, die wie folgt beantwortet werden kann.

Die Angaben Schrittmotor, beziehen sich immer auf einen bestromten Stepper im Ruhezustand, somit gelten 100% rein ohmsche Bedingungen. Was bedeutet, die Angaben 5,6A und z.B. 3,2V wäre die effektive elektrische Verlustleistung von 5,6Ax3,2V= 17,92W, die der Stepper max. ab kann.

Die Endstufen werden wie hier, mit PEAK 5,66A angegeben, somit würde die Endstufe ungechopped reine 4A effektiv Leisten können. Nich schlimm, aber nicht das Max was der Stepper könnte. Somit zu deiner Frage um effektiv 5,6A erreichen zu können, braucht es eine Endstufe die einen Peak von 5,6A x Wurzel2 kann, nämlich ca. 8A.

Im bewegten Zustand sehen die Werte völlig anders aus, weil hauptsächlich die induktiven Komponenten nun den möglichen Stromfluss beinflussen und die sind nicht statisch, sondern dynamisch, je nach Signalform Endstufenausgabe, in Abhängigkeit der Schrittfrequenz, wird das Ganze von den Gegeninduktionen des magnetischen Feldes beinflusst.

Diese Angaben gelten für einen typischen Bipolaren Stepper mit einer Spule je Phase, an einer Konstantstrom-Endstufe.

Sie sehen bei Hybriden völlig anders aus, die entsprechenden Infos hierzu, kann man dem Datenblatt des Hersteller entnehmen. Sie beinhalten Angaben von 70% bis zu 191% des Stepper-Stroms für die Strompeak Einstellung Endstufe.

Grüße Jörg

Zuletzt bearbeitet: