Hallo zusammen,

anhand der schönen Dokus und den extrem wertvollen Infos von Hermann (und natürlich auch vielen anderen) versuche ich mich seit einiger Zeit nun in die Materie des CNC-Fräsen-Eigenbaus zu vertiefen.

@Hermann: meinen besonderen Respekt für die tolle Arbeit, die Du mit deiner Web-Seite geleistet hast - auch wenn ich davon einiges derzeit noch nicht vollumfänglich verstehe.

Zu meiner Person: Meine Name ist Frank und ich komme aus dem "Pott". Gelernt habe ich mal Elektro-Ing. mit Schwerpunkt Informatik - und in dieser habe ich auch meine berufliche Heimat gefunden. Interesse an handwerklicher Tätigkeit hatte ich eigentlich schon immer. Nun versuche ich meinen Bastelkeller etwas aufzurüsten.

Fräsen möchte ich später mal Holz, Plexiglas und gelegentlich sicher auch Alu.

Eigentlich sollte es ja eine günstige eShapeoko werden - aber einige kritische Stimmen haben mich wohl noch rechtzeitig abgehalten

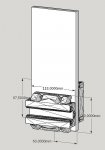

Somit spinner ich nun mit der Planung einer Fräse mit den ca. Maßen 80 x 55 herum. Auf allen Achsen sollen KUS eingesetzt werden.

Der Unterbau wird wohl aus 90x45 Profilen wachsen. Rollen soll das Ganze auf Romani Linearführungen der Reihe HR.

X-Achse (lange Achse): 20er Schiene mit jeweils 2 kurzen Wagen

Y-Achse (Portal) 1 x 30er Schiene mit normal langem Flanschwagen. Später evtl. noch mal eine 20er oben auf dem Portal

Z-Achse: 1x 30er Wagen normal

Die X-Achse soll über eine mittig liegende Einzel-Spindel verfahren werden.

Fräsmotor Kress FME-1050-1

Also eigentlich ziemlich genau das, was KarlG hier gerade in etwas kleinerem Maßstab betreibt - nur das er deutlich mehr Wissen und Möglichkeiten zur Umsetzung hat.

Meine Möglichkeiten zur Metallbearbeitung sind leider etwas eingeschränkt. Ein Standbohrmaschine (Quantum B16) ist vorhanden.

Eine kleine Drehbank steht noch in der Garage. Leider ohne 4-Backen-Futter und ohne entsprechendes Bedienerwissen - hier stehe ich ziemlich am Anfang der Lernkurve :-(

Da ich den schönen Thread von KarlG ("kleine robuste Fräse") nicht ständig mit meinen Fragen stören möchte, kopple ich meine Fragen mal in einem separaten Thread aus:

Hat schon jemand Erfahrung mit den Alu-Halbzeugen von motedis http://www.motedis.com/shop/Halbzeuge/Aluminium-Plaettchen/Plaettchen-Zuschnitt/Aluminium-Plaettchen-15mm-dick::1052.html gemacht?

Überfräsen kann ich ja derzeit leider noch nicht ...

Kann man diese z.B. für die Z-Achse (oder auch Portalwangen, Stirnseiten, etc.) verwenden, oder sollte man hier besser feingefräste Gussplatten nehmen?

Die Winkeligkeit der Schnitte kann man ja mit dem Haarwinkel kontrollieren.

Wie korrigiert man eine u.U. fehlende Winkeligkeit am besten?

Feile ? Handschleifklotz? 300er Tellerschleifer?

Viele Grüße

Frank

anhand der schönen Dokus und den extrem wertvollen Infos von Hermann (und natürlich auch vielen anderen) versuche ich mich seit einiger Zeit nun in die Materie des CNC-Fräsen-Eigenbaus zu vertiefen.

@Hermann: meinen besonderen Respekt für die tolle Arbeit, die Du mit deiner Web-Seite geleistet hast - auch wenn ich davon einiges derzeit noch nicht vollumfänglich verstehe.

Zu meiner Person: Meine Name ist Frank und ich komme aus dem "Pott". Gelernt habe ich mal Elektro-Ing. mit Schwerpunkt Informatik - und in dieser habe ich auch meine berufliche Heimat gefunden. Interesse an handwerklicher Tätigkeit hatte ich eigentlich schon immer. Nun versuche ich meinen Bastelkeller etwas aufzurüsten.

Fräsen möchte ich später mal Holz, Plexiglas und gelegentlich sicher auch Alu.

Eigentlich sollte es ja eine günstige eShapeoko werden - aber einige kritische Stimmen haben mich wohl noch rechtzeitig abgehalten

Somit spinner ich nun mit der Planung einer Fräse mit den ca. Maßen 80 x 55 herum. Auf allen Achsen sollen KUS eingesetzt werden.

Der Unterbau wird wohl aus 90x45 Profilen wachsen. Rollen soll das Ganze auf Romani Linearführungen der Reihe HR.

X-Achse (lange Achse): 20er Schiene mit jeweils 2 kurzen Wagen

Y-Achse (Portal) 1 x 30er Schiene mit normal langem Flanschwagen. Später evtl. noch mal eine 20er oben auf dem Portal

Z-Achse: 1x 30er Wagen normal

Die X-Achse soll über eine mittig liegende Einzel-Spindel verfahren werden.

Fräsmotor Kress FME-1050-1

Also eigentlich ziemlich genau das, was KarlG hier gerade in etwas kleinerem Maßstab betreibt - nur das er deutlich mehr Wissen und Möglichkeiten zur Umsetzung hat.

Meine Möglichkeiten zur Metallbearbeitung sind leider etwas eingeschränkt. Ein Standbohrmaschine (Quantum B16) ist vorhanden.

Eine kleine Drehbank steht noch in der Garage. Leider ohne 4-Backen-Futter und ohne entsprechendes Bedienerwissen - hier stehe ich ziemlich am Anfang der Lernkurve :-(

Da ich den schönen Thread von KarlG ("kleine robuste Fräse") nicht ständig mit meinen Fragen stören möchte, kopple ich meine Fragen mal in einem separaten Thread aus:

Hat schon jemand Erfahrung mit den Alu-Halbzeugen von motedis http://www.motedis.com/shop/Halbzeuge/Aluminium-Plaettchen/Plaettchen-Zuschnitt/Aluminium-Plaettchen-15mm-dick::1052.html gemacht?

Überfräsen kann ich ja derzeit leider noch nicht ...

Kann man diese z.B. für die Z-Achse (oder auch Portalwangen, Stirnseiten, etc.) verwenden, oder sollte man hier besser feingefräste Gussplatten nehmen?

Die Winkeligkeit der Schnitte kann man ja mit dem Haarwinkel kontrollieren.

Wie korrigiert man eine u.U. fehlende Winkeligkeit am besten?

Feile ? Handschleifklotz? 300er Tellerschleifer?

Viele Grüße

Frank