Frickel-CNC #1

- Themenstarter Rober-t

- Beginndatum

@Frickler

Bin gerade am Motor zusammenbauen mit der langen Welle. Hmmm, die Glocke hat einen Innendurchmesser von 7.9mm, die Welle 8.05. Die Originalwelle eher 8.00. Wie hast Du das damals gemacht? Wie hast Du die Welle reinbekommen? Um die Originalwelle rauszubekommen, musste ich schon recht heftig (für meinen Geschmack) auf die Welle kloppen - und das war nur 10mm Weg. Jetzt müsste ich die 50mm runterkoppen. Und unten müsste ich auf dem Gewinde der Einspannvorrichtung, oder auf deren Spannmutter abstützen. Das passt mir irgendwie nicht. Haste mir ne Idee?

Bin gerade am Motor zusammenbauen mit der langen Welle. Hmmm, die Glocke hat einen Innendurchmesser von 7.9mm, die Welle 8.05. Die Originalwelle eher 8.00. Wie hast Du das damals gemacht? Wie hast Du die Welle reinbekommen? Um die Originalwelle rauszubekommen, musste ich schon recht heftig (für meinen Geschmack) auf die Welle kloppen - und das war nur 10mm Weg. Jetzt müsste ich die 50mm runterkoppen. Und unten müsste ich auf dem Gewinde der Einspannvorrichtung, oder auf deren Spannmutter abstützen. Das passt mir irgendwie nicht. Haste mir ne Idee?

Karl - der Grosse

Naja, muss mal sein, denn Dein Engagement für Deine Fräse ist ja enorm, aber auch hier bei der Billigstvariante. Danke.

Mit Wärme/Kälte nachhelfen finde ich besser, als Materialabtragen. Denn was weg ist, ist weg. Das heisst die Welle kann dann auch in Betrieb eher rutschen, der andere Weg wird da nie nix rutschen. Jetzt ist nur blöd, dass ich keine Heissluftpistole habe und morgen Sonntag ist.

Danke!

Naja, muss mal sein, denn Dein Engagement für Deine Fräse ist ja enorm, aber auch hier bei der Billigstvariante. Danke.

Mit Wärme/Kälte nachhelfen finde ich besser, als Materialabtragen. Denn was weg ist, ist weg. Das heisst die Welle kann dann auch in Betrieb eher rutschen, der andere Weg wird da nie nix rutschen. Jetzt ist nur blöd, dass ich keine Heissluftpistole habe und morgen Sonntag ist.

Danke!

Vorsicht bis im erhitzen der Glocke, zu warm mögen die Magneten nicht. die verlieren dann ihre Magnetisierung.

Ich hab einfach nen alten Fräser eingespannt und den dann mit der frässeite in die Bohrmaschine. Dann etwas feines Schleifpapier um den Schaft und in der Hand langsam etwas runterschleifen.

Ich hab einfach nen alten Fräser eingespannt und den dann mit der frässeite in die Bohrmaschine. Dann etwas feines Schleifpapier um den Schaft und in der Hand langsam etwas runterschleifen.

Hab gerade mal das Protoneer Shield aufgebaut, vielen Dank an schnellmaleben!!

Die Bausatzqualität ist gut, kann man nicht meckern.

Anhang anzeigen 87112 Anhang anzeigen 87113

Testläufe wird es innerhalb der nächsten Woche geben, heute ist das Wetter einfach zu gut.

Happy Amps!

Die Bausatzqualität ist gut, kann man nicht meckern.

Anhang anzeigen 87112 Anhang anzeigen 87113

Testläufe wird es innerhalb der nächsten Woche geben, heute ist das Wetter einfach zu gut.

Happy Amps!

Der Enable Pin von der X-Achse ist neben dem Reset-Taster und beim Treiber ist "EN" neben dem Poti (oder was für ein Bauteil das auch immer ist)

Wäre schön, wenn mir jemand kurz die Einbaurichtung bestätigen würde, damit ich nicht unnötigen Treiber verbrate.

mmmhh ... habe jetzt beide Einbaurichtungen versucht.

Leider bewegt sich der Motor kein Millimeter.

Muss ich noch irgengwelche Jumper setzen?

Lötpunkte des Shields habe ich geprüft und für gut befunden.

12V Netzteil an das Shield und per USB den Arduino Uno angeschlossen.

Wird von EstlCam auch erkannt. Wenn ich jetzt die manuelle Steuerung versuche, blinkt es auf dem Arduino in einem anderen Muster (Also kommen die Steuerungsbefehle wohl an), aber leider tut der Motor nix.

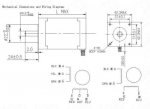

Die Farbcodierung des Motors ist auch im Anhang.

Muss ich evtl den Poti auf dem Treiber noch hochdrehen? Ich dachte, dass die Standardmäßig auf offen stehen.

Leider ist die protoneer Seite down, sonst hätte ich da natürlich nochmal alles durchgelesen und probiert.

(http://blog.protoneer.co.nz/arduino-cnc-shield-v3-00-assembly-guide/)

Wäre für jede Hilfe jedenfals sehr dankbar

Gruß

Lars

Leider bewegt sich der Motor kein Millimeter.

Muss ich noch irgengwelche Jumper setzen?

Lötpunkte des Shields habe ich geprüft und für gut befunden.

12V Netzteil an das Shield und per USB den Arduino Uno angeschlossen.

Wird von EstlCam auch erkannt. Wenn ich jetzt die manuelle Steuerung versuche, blinkt es auf dem Arduino in einem anderen Muster (Also kommen die Steuerungsbefehle wohl an), aber leider tut der Motor nix.

Die Farbcodierung des Motors ist auch im Anhang.

Muss ich evtl den Poti auf dem Treiber noch hochdrehen? Ich dachte, dass die Standardmäßig auf offen stehen.

Leider ist die protoneer Seite down, sonst hätte ich da natürlich nochmal alles durchgelesen und probiert.

(http://blog.protoneer.co.nz/arduino-cnc-shield-v3-00-assembly-guide/)

Wäre für jede Hilfe jedenfals sehr dankbar

Gruß

Lars

Anhänge

-

1,8 MB Aufrufe: 50

-

1,8 MB Aufrufe: 45

-

19,9 KB Aufrufe: 41

Wird von EstlCam auch erkannt. Wenn ich jetzt die manuelle Steuerung versuche, blinkt es auf dem Arduino in einem anderen Muster (Also kommen die Steuerungsbefehle wohl an), aber leider tut der Motor nix.

Zum senden des mit Estl generierten GCodes an den Arduino kannst du GRBLController oder UniversalGCodesender nutzen.

UI! Sorry, das hab ich auf den Bildern verdreht drin!

Hatte zum testen meine kleinen Pololus eingebaut, in der Hoffnung, dass sie bald mal abrauchen. Sind sie aber bisher nicht. Deswegen hab ich nie bemerkt, dass die großen Pololus falschrum drin saßen . Entschuldigung dafür!

. Entschuldigung dafür!

Ja, das ESTLCam Problem mit dem Überschreiben hatten wir ja schon geklärt. Mit ESTLCam alleine kommt man leider leider nicht hin. Also nur GCode erstellen (mit meinen Settings) und dann mit dem GRBL Controller senden.

Happy Amps!

Robert

Hatte zum testen meine kleinen Pololus eingebaut, in der Hoffnung, dass sie bald mal abrauchen. Sind sie aber bisher nicht. Deswegen hab ich nie bemerkt, dass die großen Pololus falschrum drin saßen

Ja, das ESTLCam Problem mit dem Überschreiben hatten wir ja schon geklärt. Mit ESTLCam alleine kommt man leider leider nicht hin. Also nur GCode erstellen (mit meinen Settings) und dann mit dem GRBL Controller senden.

Happy Amps!

Robert

Uiuiui..soeben beim Stöbern entdeckt..

@Robert-t

Grundsätzlich hast Du ein gut durchdachtes Projekt und eine prima Doku auf die Beine gestellt.

Ich erlaube mir einige ANmerkungen, gerade weil ich auch mal vor langer etwas ähnliches konstruiert hatte, wenn auch CNClos und für 'ne Oberfräse...

Schubladenschienen funzen prima, auf der z-Achse sind sie imho auch ausreichend.

Bei X und Y verschenkst Du Verfahrweg, wir leben anno 2014, die Chinesen haben ihre Lehrnphase mit unseren ehemaligen Stahlfabriken erfolgreich abgeschlossen und sind am Markt etabliert.

Baumarkt hin und her, das war für mich seinerzeit auch mal ein Kriterium, heute nicht mehr.

Wellen und Gewindestangen sind qualitativ unterste Schublade. Ein aufmerksamer Blick bei ebay und man findet einige Stahlbaufirmen, die gute Ware zu erstklassigen Preisen anbieten.

Wenn schon keine unterstützten Wellen, dann zumindest Edelstahlwellen plus Gleitlager.

Letzteres ist sogar günstiger als Schubladenführungen aus dem Baumarkt, dazu noch präziser und langlebiger.

Gewindestangen aus dem Baumarkt kannst Du zu Befestigungszwecken nutzen, Gerollte bzw, gewalzte Edelstahlgewindestangen stehen einer qualitativ speziellen Trapezgewinden kaum nach, für ne Hobbefräse reichen sie allemal aus.

Wäre da nicht das Umkehrspiel, Langmuttern sind da keine gute Wahl, besser sind gegeneinander verdrehte Messingmuttern oder selbstgeschnittene Gewinde in POM oder Nylon.

Was auch immer, eine Fräse arbeitet subtraktiv, da wird gehobelt bzw. zerspant.

Dabei entstehen Kräfte bzw. es gilt, solche zu überwinden. Und Mutter Natur hat uns da sowas wie Hebelgesetze mitgegeben.

Von daher ist ein alleiniger Y(Tisch)-Antrieb nicht sinnvoll, zwei davon sind vorteilhafter. Stichworte Scherkräfte, Schrittverluste

In der letzten c't Hacks wurden sogar eigentlich druckerspezifische Zahnriemen für die Positionierung verwendet, damit deren Dehngrenze nicht überstrapaziert wird und als Nebeneffekt noch ein Motor eingespart werden kann gleich in doppelter Länge als Flaschenzug. Auch wenn ich davon nicht wirklich überzeugt bin, zum Platinenfräsen und ähnlichem sollte es reichen.

?????

Warum ersetzt Du einen 2560 durch einen Uno anstatt die FW über Bord zu werfen??

Repetier ist eine reine Drucker-FW, der Repetierhost bietet eine tolle G-Code Analyse, ist aber ebenfalls auf 3D-Drucker ausgelegt.

Persönlich bau ich gerade einen 3D-Drucker, eine I3 Abwandlung, zum Einstieg nutze ich ebenfalls Ramps.

So konnte ich u.a. feststellen, dass diese Lösung auch bei CNC Projekten genutzt wird, sogar mit Drucker-Firmware, Marlin und Teacup.

Größtenteils zwar nur für PCBs, wer mehr will nutzt GRBL, gibt es auch für den 2560.

@Robert-t

Grundsätzlich hast Du ein gut durchdachtes Projekt und eine prima Doku auf die Beine gestellt.

Ich erlaube mir einige ANmerkungen, gerade weil ich auch mal vor langer etwas ähnliches konstruiert hatte, wenn auch CNClos und für 'ne Oberfräse...

Schubladenschienen funzen prima, auf der z-Achse sind sie imho auch ausreichend.

Bei X und Y verschenkst Du Verfahrweg, wir leben anno 2014, die Chinesen haben ihre Lehrnphase mit unseren ehemaligen Stahlfabriken erfolgreich abgeschlossen und sind am Markt etabliert.

Baumarkt hin und her, das war für mich seinerzeit auch mal ein Kriterium, heute nicht mehr.

Wellen und Gewindestangen sind qualitativ unterste Schublade. Ein aufmerksamer Blick bei ebay und man findet einige Stahlbaufirmen, die gute Ware zu erstklassigen Preisen anbieten.

Wenn schon keine unterstützten Wellen, dann zumindest Edelstahlwellen plus Gleitlager.

Letzteres ist sogar günstiger als Schubladenführungen aus dem Baumarkt, dazu noch präziser und langlebiger.

Gewindestangen aus dem Baumarkt kannst Du zu Befestigungszwecken nutzen, Gerollte bzw, gewalzte Edelstahlgewindestangen stehen einer qualitativ speziellen Trapezgewinden kaum nach, für ne Hobbefräse reichen sie allemal aus.

Wäre da nicht das Umkehrspiel, Langmuttern sind da keine gute Wahl, besser sind gegeneinander verdrehte Messingmuttern oder selbstgeschnittene Gewinde in POM oder Nylon.

Was auch immer, eine Fräse arbeitet subtraktiv, da wird gehobelt bzw. zerspant.

Dabei entstehen Kräfte bzw. es gilt, solche zu überwinden. Und Mutter Natur hat uns da sowas wie Hebelgesetze mitgegeben.

Von daher ist ein alleiniger Y(Tisch)-Antrieb nicht sinnvoll, zwei davon sind vorteilhafter. Stichworte Scherkräfte, Schrittverluste

In der letzten c't Hacks wurden sogar eigentlich druckerspezifische Zahnriemen für die Positionierung verwendet, damit deren Dehngrenze nicht überstrapaziert wird und als Nebeneffekt noch ein Motor eingespart werden kann gleich in doppelter Länge als Flaschenzug. Auch wenn ich davon nicht wirklich überzeugt bin, zum Platinenfräsen und ähnlichem sollte es reichen.

Als Steuerung verwende ich ein Ramps 1.4?! mit 2560er Arduino, Firmware ist Repetier, ebenso die Steuerung. Als Steuerung verwende ich ein Protoneer GRBL Shield auf einem Arduino Uno mit Pololu Treibern (sowohl DRV8825 als auch A4988 gehen).

Warum ersetzt Du einen 2560 durch einen Uno anstatt die FW über Bord zu werfen??

Repetier ist eine reine Drucker-FW, der Repetierhost bietet eine tolle G-Code Analyse, ist aber ebenfalls auf 3D-Drucker ausgelegt.

Persönlich bau ich gerade einen 3D-Drucker, eine I3 Abwandlung, zum Einstieg nutze ich ebenfalls Ramps.

So konnte ich u.a. feststellen, dass diese Lösung auch bei CNC Projekten genutzt wird, sogar mit Drucker-Firmware, Marlin und Teacup.

Größtenteils zwar nur für PCBs, wer mehr will nutzt GRBL, gibt es auch für den 2560.

Auch wenn's an Robert war, eins hat mich schon stutzig gemacht:

Wo gibts die denn?

Viele Grüße

Nils

Baumarkt hin und her, das war für mich seinerzeit auch mal ein Kriterium, heute nicht mehr.

Wellen und Gewindestangen sind qualitativ unterste Schublade. Ein aufmerksamer Blick bei ebay und man findet einige Stahlbaufirmen, die gute Ware zu erstklassigen Preisen anbieten.

Wenn schon keine unterstützten Wellen, dann zumindest Edelstahlwellen plus Gleitlager.

Letzteres ist sogar günstiger als Schubladenführungen aus dem Baumarkt, dazu noch präziser und langlebiger.

Wellen und Gewindestangen sind qualitativ unterste Schublade. Ein aufmerksamer Blick bei ebay und man findet einige Stahlbaufirmen, die gute Ware zu erstklassigen Preisen anbieten.

Wenn schon keine unterstützten Wellen, dann zumindest Edelstahlwellen plus Gleitlager.

Letzteres ist sogar günstiger als Schubladenführungen aus dem Baumarkt, dazu noch präziser und langlebiger.

Viele Grüße

Nils

Hi bianchifan, hast natürlich recht, wenn man mehr Geld ausgibt hat man mehr.

Den 2560 hab ich rausgeschmissen, weil der Uno billiger ist und besser funktioniert.

Ich fräse mit meiner Frickel-CNC mittlerweile GFK, Graviere Alu und säge Holz.

Auch, wenn es manche nicht wahr haben wollen, es funktioniert und ich bin mit den Ergebnissen recht zufrieden.

Ein Cameragimbal kostet schnell mal ein paar Euros, Centerplates bekommt man eigentlich auch nicht <10€. Mit dem was ich bisher gefräst habe, hab ich meine Frickelfräse jetzt ungefähr 2x drin. Für eine "wertigere" Fräse müsst ich schon noch ein paar Teile auskurbeln, was dann auch direkt eine Hobbyvergrößerung zufolge hätte. Ist momentan aus verschiedenen Gründen aber nicht möglich.

Ich will hier niemanden zwingen genau so zu bauen wie ich. Ich will auch nicht behaupten, den heiligen Gral der FPV-Community Maschinen gefunden zu haben. Ich wollt nur veranschaulichen, dass der CNC-Einstieg mit weniger als 300€ Invest funktionieren kann.

Den 2560 hab ich rausgeschmissen, weil der Uno billiger ist und besser funktioniert.

Ich fräse mit meiner Frickel-CNC mittlerweile GFK, Graviere Alu und säge Holz.

Auch, wenn es manche nicht wahr haben wollen, es funktioniert und ich bin mit den Ergebnissen recht zufrieden.

Ein Cameragimbal kostet schnell mal ein paar Euros, Centerplates bekommt man eigentlich auch nicht <10€. Mit dem was ich bisher gefräst habe, hab ich meine Frickelfräse jetzt ungefähr 2x drin. Für eine "wertigere" Fräse müsst ich schon noch ein paar Teile auskurbeln, was dann auch direkt eine Hobbyvergrößerung zufolge hätte. Ist momentan aus verschiedenen Gründen aber nicht möglich.

Ich will hier niemanden zwingen genau so zu bauen wie ich. Ich will auch nicht behaupten, den heiligen Gral der FPV-Community Maschinen gefunden zu haben. Ich wollt nur veranschaulichen, dass der CNC-Einstieg mit weniger als 300€ Invest funktionieren kann.

Klasse Robert! Ganz nach meinem Geschmack.

Ich habe mich damals einfach nicht getraut die ganze Mechanik selbst zu bauen und hab deshalb den ShapeOKO Bausatz genommen. Aber bei meinem Laser hab ich ja auch alles mit den Schubladenschienen gemacht.

Man lernt einfach unheimlich viel dabei und es lassen sich später wirklich passable Ergebnisse für wenig Geld realisieren.

Klar, eine 1000€ China Fräse aus Alu Profilen ist um einiges Besser, aber die kostet auch mehr und ist nicht selbst gebaut.

P.S. schickes Gimbal hast gefräst! Was wiegt das 3-Achs denn mit der Mobius?

Ich bin da auch gerade noch dran mein 2-Achs für die Innovv C1 auf 3-Achs zu erweitern. Utopisches Ziel sind mal 200g incl Cam.

P.S. schwarzes GFK is auch kaum teurer ;_)

Ich habe mich damals einfach nicht getraut die ganze Mechanik selbst zu bauen und hab deshalb den ShapeOKO Bausatz genommen. Aber bei meinem Laser hab ich ja auch alles mit den Schubladenschienen gemacht.

Man lernt einfach unheimlich viel dabei und es lassen sich später wirklich passable Ergebnisse für wenig Geld realisieren.

Klar, eine 1000€ China Fräse aus Alu Profilen ist um einiges Besser, aber die kostet auch mehr und ist nicht selbst gebaut.

P.S. schickes Gimbal hast gefräst! Was wiegt das 3-Achs denn mit der Mobius?

Ich bin da auch gerade noch dran mein 2-Achs für die Innovv C1 auf 3-Achs zu erweitern. Utopisches Ziel sind mal 200g incl Cam.

P.S. schwarzes GFK is auch kaum teurer ;_)