Lavis Eigenbau Portalfräse - eine modifizierte P2

- Themenstarter Lavi

- Beginndatum

Kasten ist ja eigentlich selbsterklärend - Profil z.B. so: http://fpv-community.de/showthread....fräse-entsteht&p=636545&viewfull=1#post636545

das sieht ja relativ aufwändig aus...

Wenn ich mir da die Berechnung von Marc anschaue, dann bevorzuge ich meine "einfache" Variante.

Wobei verstiften werde ich nicht können, dazu habe ich zu ungenaue Maschinen.

Ich würde eher 10 Schrauben setzten und die ordentlich verschrauben...

Wie gesagt, jeder im Rahmen seiner Möglichkeiten

Allerdings habe ich so meine Zweifel, ob man das als Monolithen betrachten darf - selbst verklebt&verschraubt...

Pro Wange. Also im schlechtesten Fall (Addition der beiden Flächenmomente) 15µ bei 100N; im Besten 4µ

In Summe also 2µ resp. 7,5µ für die Gesamtkonstruktion. Realität vermutlich irgendwo dazwischen...

Gruss

Karl

In Summe also 2µ resp. 7,5µ für die Gesamtkonstruktion. Realität vermutlich irgendwo dazwischen...

Gruss

Karl

Aber wir reden schon wieder über µ´s. Auch 15µ Seitliche Portalverbiegung wären ein brauchbarer Wert.

Hallo Karl,

das sieht ja relativ aufwändig aus...

Wenn ich mir da die Berechnung von Marc anschaue, dann bevorzuge ich meine "einfache" Variante.

Wobei verstiften werde ich nicht können, dazu habe ich zu ungenaue Maschinen.

Ich würde eher 10 Schrauben setzten und die ordentlich verschrauben...

Wie gesagt, jeder im Rahmen seiner Möglichkeiten

das sieht ja relativ aufwändig aus...

Wenn ich mir da die Berechnung von Marc anschaue, dann bevorzuge ich meine "einfache" Variante.

Wobei verstiften werde ich nicht können, dazu habe ich zu ungenaue Maschinen.

Ich würde eher 10 Schrauben setzten und die ordentlich verschrauben...

Wie gesagt, jeder im Rahmen seiner Möglichkeiten

Gruß Marc

Standard-Spannzangen würde ich aber nicht mehr kaufen; die Präzi-Zangen sind ja nicht deutlich teuerer. "Unruhe" kann durchaus von der Mutter kommen; bzw. ist das recht wahrscheinlich...

Kommt drauf an, was Du brauchst. M24 oder M25?

Kommt drauf an, was Du brauchst. M24 oder M25?

Gruß Marc

Nur so aus dem Gefühl raus würde ich sagen, dass sich da bei 100 N noch nichts tut. Damit da was verrutscht müsste die Reibkraft auf Scherung überwunden werden und da glaube ich bei 10 kg noch nicht dran. vielleicht bei 1000N...

Versteh ich nicht. Wenn eine Wange sich bei 100N 4µ durchbiegt, dann würde es sich bei 2 Wangen und 100N um 2µ durchbiegen...

Auch 15µ Seitliche Portalverbiegung wären ein brauchbarer Wert.

Bei Sorotec kosten die Präzizangen > Faktor 3 mehr als normale. Hast du eine Alternative für ER 20 Präzizangen und evtl. auch gewuchtete Muttern?

http://www.bachgmbh.de/Spanntechnik...Spannmuttern/ER-Spannmutter-ER-20::11755.html

http://www.bachgmbh.de/Spanntechnik...ezision/ER-20-Praezision:::12_77_480_483.html

Ich bin immer wieder erstaunt wie lange gewisse Sachen einfach dauern... Deswegen hab ich heute nicht sehr viel sichtbares geschafft.

Die ersten Frästeile habe ich weiter bearbeitet. Entgraten und Gewindeschneiden.

Jetzt muss ich mir überlegen, ob ich mir Politur besorge und das Alu auf Hochglanz bringe oder ob ich alles mattiere. Letzteres würde dank Schleif-Vlies schnell und einfach gehen. Außerdem passt das mattierte schön zum Eloxal der Profile.

Andererseits sind glänzende Platten definitiv ein Hingucker.

Vorschläge?

Außerdem sind heute weitere Komponenten der Maschinensteuerung angekommen.

Da konnte ich auch weiter machen.

Ich habe sogar für die Schrittmotoren das geschirmte Kabel genommen, damit diese sich so wenig wie möglich beeinflussen. Am Stecker ist ein Abgang zur PE-Reihenklemme.

Was ich erst jetzt bemerkt habe, ist die "ungünstige" Anordnung des Lüfters. Der ist zu hoch für die Kühlrippen des Triple Beast... wird schon schief gehen.

Danke euch beiden für die Tipps mit den Spannzangen und der Spannmutter.

Ich muss mal sehen wie es bei meiner Spindel aussieht - wenn ich die habe.

Wie hast du die Ausgeschliffen? Ich kann mir nicht vorstellen wie das gehen soll...

Gruß

Sebastian

Die ersten Frästeile habe ich weiter bearbeitet. Entgraten und Gewindeschneiden.

Jetzt muss ich mir überlegen, ob ich mir Politur besorge und das Alu auf Hochglanz bringe oder ob ich alles mattiere. Letzteres würde dank Schleif-Vlies schnell und einfach gehen. Außerdem passt das mattierte schön zum Eloxal der Profile.

Andererseits sind glänzende Platten definitiv ein Hingucker.

Vorschläge?

Außerdem sind heute weitere Komponenten der Maschinensteuerung angekommen.

Da konnte ich auch weiter machen.

Ich habe sogar für die Schrittmotoren das geschirmte Kabel genommen, damit diese sich so wenig wie möglich beeinflussen. Am Stecker ist ein Abgang zur PE-Reihenklemme.

Was ich erst jetzt bemerkt habe, ist die "ungünstige" Anordnung des Lüfters. Der ist zu hoch für die Kühlrippen des Triple Beast... wird schon schief gehen.

Danke euch beiden für die Tipps mit den Spannzangen und der Spannmutter.

Ich muss mal sehen wie es bei meiner Spindel aussieht - wenn ich die habe.

eigentlich nix weiter (ausser schleifen) - denke, die ist jetzt grade richtig eingelaufen. Ich habe zwei Muttern und eine davon läuft ganz gut rund; wenn die andere drauf ist, höre ich das

Gruß

Sebastian

Anhänge

-

119,9 KB Aufrufe: 251

-

129,6 KB Aufrufe: 252

Zur Politur oder Lackierung: Ich habe für solche Sachen ganz gerne das Plastidip Zeug für Felgen genommen. Man kann sehr gut alles andere abkleben, ansonsten auch mit einem Stahllineal und Skalpell so einschneiden, daß man schöne Kanten hat.

Das ganze Zeug kann man sehr gut und sauber abziehen, wenn was anderes gewünscht ist. Schützt gut, ist teils lösemittelfest und man kann auch mal gut nachlackieren.

Das ganze Zeug kann man sehr gut und sauber abziehen, wenn was anderes gewünscht ist. Schützt gut, ist teils lösemittelfest und man kann auch mal gut nachlackieren.

Natürlich tut sich bei 100N was,...nur eben sehr wenig.

Ja - steht doch da!

Brauchbar schon. Wenn man in Summe unter 5/100 am Fräser erreichen will, geht das aber ganz fix, dass es nicht mehr reicht...

Danke für den Link zu den Zangen und Muttern.

Ich denke da werde ich mal ne 4mm, 5mm und 6mm Spannzange und ne gewuchtete Mutter kaufen.

Gruß Marc

Jetzt muss ich mir überlegen, ob ich mir Politur besorge und das Alu auf Hochglanz bringe oder ob ich alles mattiere.

...matt oder eloxieren lassen (wenn man den Aufwand treiben will)

Wie hast du die Ausgeschliffen? Ich kann mir nicht vorstellen wie das gehen soll...

Ja, teilweise warscheinlich vernachlässigbar wenig, je nach Anforderung. Wenn er zu 90% Holz, GFK und CFK Platten und Kunststoff bearbeiten will, dann kommts weniger drauf an. Wenn er so wie du, Gewerbsmässig Fräsen Fräsen will, dann sollte das natürlich möglichst genau sein. Liegt immer im Auge des Betrachters...

...Wenn ich das richtig sehe, dann hat er noch garnix dazu gesagt, was er so fräsen will. Das gehört doch eigentlich nach ganz oben auf die Anforderungsliste. Balsa und Sperrholz bräuchte keine Konstruktion die bei 10-20 kg auf 5/100 am Fräser gerechnet ist...

...Wenn ich das richtig sehe, dann hat er noch garnix dazu gesagt, was er so fräsen will. Das gehört doch eigentlich nach ganz oben auf die Anforderungsliste. Balsa und Sperrholz bräuchte keine Konstruktion die bei 10-20 kg auf 5/100 am Fräser gerechnet ist...

Lavi hat gesagt.:

Vorweg:

Mit den Mittel die ich habe, habe ich versucht eine möglichst stabile Fräse zu konstruieren.

Mit den Mittel die ich habe, habe ich versucht eine möglichst stabile Fräse zu konstruieren.

Als Modellflieger voraussichtlich viel Holz und Styropor. Ein Fräsen von NE-Metallen muss trotzdem unbedingt möglich sein.

Allerdings ist eine gelungene Konstruktion nicht die Summe der Überdimensionierungen (weil das ab einem bestimmten Punkt fast nix mehr bringt, aber exponentiell kostet), sondern die Summe der Schwachstellen.

Zu hinterfragen wären: Portalwangen, Stützweiten, Z-Achse, Spindeln

An anderen Stellen wird ordentlich geklotzt (30 Wagen). Find ich schade, weil es besser gegangen wäre bzw. bei Umverteilung der Mittel ausgewogener...

Also, ich versuch mal Licht ins Dunkle zu bringen:

Wie gesagt, ich werde vom jetzigen Zeitpunkt aus gesehen vorrangig Styropor & Holz. Mit Sicherheit wird auch GFK und CFK dabei sein. Mal mehr mal weniger. Aber ich bin mir auch sicher, dass für diverse Anwendungen auch Alu und Messing dabei sein wird (Motorträger, Servohörner,...).

Ich habe da ein Projekt was ich dann auch hier im Forum vorstellen werde, aber das ist noch zu unausgereift.

Außerdem will ich mich nicht ärgern, wenn ich etwas Fräsen möchten was ich aufgrund unzureichender Konstruktion nicht machen kann (Thema StepCraft).

Vielleicht ist es ein Anfängerfehler zu dicke Führungen zu nehmen, aber wie ich auch schrieb, ich bin halt teilweise an gute Angebote gekommen, so dass ich etwas anpassen musste.

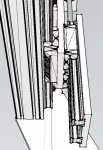

Soll ich mal genauere Bilder von der Z-Konstruktion posten? Dann seid ihr aus den Spekulationen heraus. Dann muss ich juste an den PC, über Tablet ist das so umständlich.

Also nächsten Post abwarten

@Mayday

Danke für den Tipp, ich muss mal gucken was das ist.

@KarlG

Danke für den Link mit dem Ausschleifen

Wie gesagt, ich werde vom jetzigen Zeitpunkt aus gesehen vorrangig Styropor & Holz. Mit Sicherheit wird auch GFK und CFK dabei sein. Mal mehr mal weniger. Aber ich bin mir auch sicher, dass für diverse Anwendungen auch Alu und Messing dabei sein wird (Motorträger, Servohörner,...).

Ich habe da ein Projekt was ich dann auch hier im Forum vorstellen werde, aber das ist noch zu unausgereift.

Außerdem will ich mich nicht ärgern, wenn ich etwas Fräsen möchten was ich aufgrund unzureichender Konstruktion nicht machen kann (Thema StepCraft).

Vielleicht ist es ein Anfängerfehler zu dicke Führungen zu nehmen, aber wie ich auch schrieb, ich bin halt teilweise an gute Angebote gekommen, so dass ich etwas anpassen musste.

Soll ich mal genauere Bilder von der Z-Konstruktion posten? Dann seid ihr aus den Spekulationen heraus. Dann muss ich juste an den PC, über Tablet ist das so umständlich.

Also nächsten Post abwarten

@Mayday

Danke für den Tipp, ich muss mal gucken was das ist.

@KarlG

Danke für den Link mit dem Ausschleifen

Zuletzt bearbeitet:

..hmmm - ich vermute mal, das ist wieder so angekommen, wie es überhaupt nicht gemeint war.

Also mal Andersrum: Wie groß ist die Wahrscheinlichkeit, dass Jemand, der das noch nie gemacht hat, aus dem Stand eine Konstruktion hinzaubert, die nahezu perfekt dimensioniert ist? Nahe Null. Manche Leute werden dann aggressiv, weil sie glauben, dass mit dem Malen von Bildern "konstruieren" gemeint ist. Das ist aber nicht so.

Man nimmt etwas von hier und etwas von da und in der Summe passt das dann besser oder schlechter.

Hermann hat seine Gründe, auf X unten 30 bzw. 35er Wagen (P3) einzusetzen; auch für die zwei langen 25er oder 30er auf Z. Auch für die 25er auf Y gips Gründe. Das heißt aber im Umkehrschluss keineswegs, dass man für eine "Käsefräse" 30er (oder größere) Wagen braucht.

Mal schaun, was Andere so treiben - bspw. Datron. Wie erreichen die sowas?

https://www.youtube.com/watch?v=NP4sDX87JE8

Setzen die 30er Wagen ein, oder gar 35er? Nein - tun sie nicht; das sind 20er und 15er - gar mit moderaten Stützweiten. Mehr braucht man nicht. Das System besteht aus Steifigkeit und Masse (wo es gebraucht wird). Die kleinen Wagen reichen. Die haben noch nichtmal Anschlagkanten an ihren Führungen und auch die Festlagerkonstruktion ist recht "interessant"

Soll heissen: Eine funktionierende Konstruktion "verbessert" man nicht, indem man ohnehin schon reichlich (über-) dimensionierte Punkte weiter überdimensioniert, sondern indem man die Konstruktion versteht, die "Schwachpunkte" findet und ausmerzt. Das ist überall da der Fall, wo es (in Kleinserie) einfach massiv (Zeit-) Aufwand erzeugt und sich damit nicht mehr wirtschaftlich herstellen lässt.

Für "Privat" ist das meist kein Problem, ob etwas 10 Minuten oder 2h kostet, wenn das Ergebnis dann besser wird. Wenn ein Serienteil wegen einer kleinen, (aber wirkungsvollen) Änderung aber 100€ mehr kostet, werden das 95% der potentiellen Käufer nicht zu schätzen wissen, weil sie es nichtmal erkennen würden...

..wenn wir also drüber diskutieren, ob 1,5/100 ein "Problem" sind, sollten wir erstmal eine Zielstellung definieren.

Dann definieren, wie man die (Konstruktiv, Zeitaufwand und Kosten) erreichen kann und dann über Kompromisse nachdenken, wenn Aufwand oder Kosten aus dem Ruder laufen. Aber: "Das ist kein Problem" ist mir definitiv zu "dünn". Dann lieber ehrlich: Das ist nun so, weil: nicht gewusst/nicht bedacht/Material war schon da und machen wir halt das Beste draus...

Gruss

Karl

Also mal Andersrum: Wie groß ist die Wahrscheinlichkeit, dass Jemand, der das noch nie gemacht hat, aus dem Stand eine Konstruktion hinzaubert, die nahezu perfekt dimensioniert ist? Nahe Null. Manche Leute werden dann aggressiv, weil sie glauben, dass mit dem Malen von Bildern "konstruieren" gemeint ist. Das ist aber nicht so.

Man nimmt etwas von hier und etwas von da und in der Summe passt das dann besser oder schlechter.

Hermann hat seine Gründe, auf X unten 30 bzw. 35er Wagen (P3) einzusetzen; auch für die zwei langen 25er oder 30er auf Z. Auch für die 25er auf Y gips Gründe. Das heißt aber im Umkehrschluss keineswegs, dass man für eine "Käsefräse" 30er (oder größere) Wagen braucht.

Mal schaun, was Andere so treiben - bspw. Datron. Wie erreichen die sowas?

https://www.youtube.com/watch?v=NP4sDX87JE8

Setzen die 30er Wagen ein, oder gar 35er? Nein - tun sie nicht; das sind 20er und 15er - gar mit moderaten Stützweiten. Mehr braucht man nicht. Das System besteht aus Steifigkeit und Masse (wo es gebraucht wird). Die kleinen Wagen reichen. Die haben noch nichtmal Anschlagkanten an ihren Führungen und auch die Festlagerkonstruktion ist recht "interessant"

Soll heissen: Eine funktionierende Konstruktion "verbessert" man nicht, indem man ohnehin schon reichlich (über-) dimensionierte Punkte weiter überdimensioniert, sondern indem man die Konstruktion versteht, die "Schwachpunkte" findet und ausmerzt. Das ist überall da der Fall, wo es (in Kleinserie) einfach massiv (Zeit-) Aufwand erzeugt und sich damit nicht mehr wirtschaftlich herstellen lässt.

Für "Privat" ist das meist kein Problem, ob etwas 10 Minuten oder 2h kostet, wenn das Ergebnis dann besser wird. Wenn ein Serienteil wegen einer kleinen, (aber wirkungsvollen) Änderung aber 100€ mehr kostet, werden das 95% der potentiellen Käufer nicht zu schätzen wissen, weil sie es nichtmal erkennen würden...

..wenn wir also drüber diskutieren, ob 1,5/100 ein "Problem" sind, sollten wir erstmal eine Zielstellung definieren.

Dann definieren, wie man die (Konstruktiv, Zeitaufwand und Kosten) erreichen kann und dann über Kompromisse nachdenken, wenn Aufwand oder Kosten aus dem Ruder laufen. Aber: "Das ist kein Problem" ist mir definitiv zu "dünn". Dann lieber ehrlich: Das ist nun so, weil: nicht gewusst/nicht bedacht/Material war schon da und machen wir halt das Beste draus...

Gruss

Karl

..hmmm - ich vermute mal, das ist wieder so angekommen, wie es überhaupt nicht gemeint war.

ich weiß ja selber, dass ich keine perfekte Konstruktion entwickelt habe, wie ich sagte - jeder mit seinen Mitteln. Und ich bin auch kein Maschbauer o.Ä. sonder Kabelaffe

Ich habe mir die Fräse von Hermann schon angeschaut und auch seine Weiterentwicklung. Da es dort ein paar Änderungen gab, habe ich diese übernommen. Mir hat der Aufbau gefallen. Genauso die Modifizierungen von Heini.

Die Datron kannte ich garnicht. Aber die sind ja auch eine ganz andere Klasse.

Da ich Konstruktiv nichts mehr ändern kann, lass uns gemeinsam gucken wie wir mein "Projekt" so gut wie möglich weiterführen können.

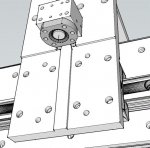

..nochmal zur Z-Achse. Mit 2 langen 30er schafft man eine Stützweite von ca. 100mm (erste zur letzten Kugel).

Die Konstruktion hat einen riesigen Vorteil: Simpel vom Aufbau und von der Herstellung und auch vom Laien "relativ" einfach zu errichten und einzustellen. Preislich sieht das schon nicht mehr so gut aus, weil die 30er Wagen deutlich teurer sind als 20er oder 25er.

Aber an den 100mm Stützweite hängt unten ein ziemlich langer Hebel dran - das wird tlw. kompensiert durch die massiven Wagen und die Vorspannung, aber damit wird natürlich die Stützweite nicht länger. Mit 2 kurzen 20er in einer Flucht mit 25mm Zwischenraum schafft man schon ca. 150mm Stützweite - die Hebel werden günstiger und die Kräfte kleiner.

Die kann man dann auch beliebig weit auseinandersetzen, solange der Platz reicht und keinen Verfahrweg kostet.

Heini hat das übrigens so gemacht.

Die Konstruktion hat aber auch Nachteile: Durch die Höhe der 20er Wagen passt keine KUS-Mutter mehr dazwischen. Man muss dann mit Zwischenplatte arbeiten, was die Konstruktion komplizierter und teurer macht und auch für den Laien schwerer beherrschbar (Montage und Justage). Dann könnte man auch auf 25er gehen - die sind schon 40 hoch und 2mm Einsenkung in die Trägerplatte würde reichen - da wird dann aber wieder der Platz knapp.

Gruss

Karl

Die Konstruktion hat einen riesigen Vorteil: Simpel vom Aufbau und von der Herstellung und auch vom Laien "relativ" einfach zu errichten und einzustellen. Preislich sieht das schon nicht mehr so gut aus, weil die 30er Wagen deutlich teurer sind als 20er oder 25er.

Aber an den 100mm Stützweite hängt unten ein ziemlich langer Hebel dran - das wird tlw. kompensiert durch die massiven Wagen und die Vorspannung, aber damit wird natürlich die Stützweite nicht länger. Mit 2 kurzen 20er in einer Flucht mit 25mm Zwischenraum schafft man schon ca. 150mm Stützweite - die Hebel werden günstiger und die Kräfte kleiner.

Die kann man dann auch beliebig weit auseinandersetzen, solange der Platz reicht und keinen Verfahrweg kostet.

Heini hat das übrigens so gemacht.

Die Konstruktion hat aber auch Nachteile: Durch die Höhe der 20er Wagen passt keine KUS-Mutter mehr dazwischen. Man muss dann mit Zwischenplatte arbeiten, was die Konstruktion komplizierter und teurer macht und auch für den Laien schwerer beherrschbar (Montage und Justage). Dann könnte man auch auf 25er gehen - die sind schon 40 hoch und 2mm Einsenkung in die Trägerplatte würde reichen - da wird dann aber wieder der Platz knapp.

Gruss

Karl

So, weiter geht es...

Ich werde die Platten alle matt machen.

Hier sind mal zwei Bilder. Beim oberen bin ich mit einem Schwingschleifer drüber, beim unteren mit Schleifvlies...

Beim Schwingschleifer ist es alles ein bisschen gleichmäßiger, beim Vlies ist eine Struktur zu erkennen.

Was gefällt euch besser?

Ich werde die Platten alle matt machen.

Hier sind mal zwei Bilder. Beim oberen bin ich mit einem Schwingschleifer drüber, beim unteren mit Schleifvlies...

Beim Schwingschleifer ist es alles ein bisschen gleichmäßiger, beim Vlies ist eine Struktur zu erkennen.

Was gefällt euch besser?

Nabend zusammen,

auch wenn es hier ein bisschen ruhiger ist, heißt das nicht, dass es nicht weiter geht.

Alle Aluteile sind jetzt da.

Ich hab mich auch für Vlies entschieden.

Trotzdem habe ich den Schwingschleifer bemüht, um die Oberfläche einmal schön zu machen. Danach bin ich dann mit Vlies über die Flächen gegangen. Als Tipp, reinigt die Aluplatten besser vorher grob, denn sonst setzt sich das Schleifpapier schneller zu als ihr gucken könnt.

Als nächste steht jetzt das Schleifen der restlichen Alu-Teile mit dem Vlies an, damit mit alles einheitlich ist.

Danach Gewindeschneiden. Und das auch nicht zu knapp. Macht/Habt ihr das alles per Hand geschnitten oder habt ihr die Gewindeschneider in einen Akkuschrauber (o.Ä.) gespannt?

Nachdem dann noch einmal alles auf scharfe Kanten geprüft wird und ggf. die Feile bemüht werden muss, erfolgt die Endreinigung.

Ich habe festgestellt, dass die geschliffene Oberfläche sehr anfällig für Dreck und Fett ist.

Meine Lösung dafür lautet (Achtung Schleichwerbung) "Pflegemittel für Edelstahl".

Ja Edelstahl. Damit wird die Aluoberfläche aber auch wunderbar versiegelt und Fingerabdrücke etc. bleiben erst einmal nicht mehr so leicht drauf.

Das Zeug von Miele hatten wir noch rumstehen, deswegen hab ich das mal ausprobiert. Wird mit anderen Mitteln / Herstellern bestimmt auch gehen.

An meiner Steuerung könnte ich inzwischen auch weiter machen. Ist fast alles da. Und ich will endlich mal die Schrittmotoren drehen lassen

Für den PC brauche ich dann auch noch einen Monitor, der nimmt aber wieder Platz weg. Und Platz hab ich in meiner Werkstatt nur begrenzt. Irgendwie werde ich den Monitor wohl an der Wand befestigen. Vielleicht erst später, denn das wäre ja eine schöne Fräsaufgabe !

Am Wochenende war ich in einer Sporthalle unterwegs. Neben den üblichen Schockys bin ich auch mein neues Projekt geflogen. Ein Bicopter. Stellt euch den jetzt mit einem Chassis von Avatar vor und fertig ist das Ding.

[video=youtube_share;FwkPiNjcPyI]http://youtu.be/FwkPiNjcPyI[/video]

Rahmen ist auf CFK, Motorhalter aus Alu und oben ist noch ein POM Teil. Dafür brauche ich u.A. meine Fräse!

Wenn die Zeit gekommen ist, werde ich da wohl auch noch einen Thread auf machen. Für diejenigen die es interessiert.

Eine Erwähnung sei mir noch gestattet:

Ich habe die Preise der Kugelwagen im Marktplatz reduziert, vielleicht habt ihr ja jetzt Interesse.

Schönen Abend zusammen!

auch wenn es hier ein bisschen ruhiger ist, heißt das nicht, dass es nicht weiter geht.

Alle Aluteile sind jetzt da.

Ich hab mich auch für Vlies entschieden.

Trotzdem habe ich den Schwingschleifer bemüht, um die Oberfläche einmal schön zu machen. Danach bin ich dann mit Vlies über die Flächen gegangen. Als Tipp, reinigt die Aluplatten besser vorher grob, denn sonst setzt sich das Schleifpapier schneller zu als ihr gucken könnt.

Als nächste steht jetzt das Schleifen der restlichen Alu-Teile mit dem Vlies an, damit mit alles einheitlich ist.

Danach Gewindeschneiden. Und das auch nicht zu knapp. Macht/Habt ihr das alles per Hand geschnitten oder habt ihr die Gewindeschneider in einen Akkuschrauber (o.Ä.) gespannt?

Nachdem dann noch einmal alles auf scharfe Kanten geprüft wird und ggf. die Feile bemüht werden muss, erfolgt die Endreinigung.

Ich habe festgestellt, dass die geschliffene Oberfläche sehr anfällig für Dreck und Fett ist.

Meine Lösung dafür lautet (Achtung Schleichwerbung) "Pflegemittel für Edelstahl".

Ja Edelstahl. Damit wird die Aluoberfläche aber auch wunderbar versiegelt und Fingerabdrücke etc. bleiben erst einmal nicht mehr so leicht drauf.

Das Zeug von Miele hatten wir noch rumstehen, deswegen hab ich das mal ausprobiert. Wird mit anderen Mitteln / Herstellern bestimmt auch gehen.

An meiner Steuerung könnte ich inzwischen auch weiter machen. Ist fast alles da. Und ich will endlich mal die Schrittmotoren drehen lassen

Für den PC brauche ich dann auch noch einen Monitor, der nimmt aber wieder Platz weg. Und Platz hab ich in meiner Werkstatt nur begrenzt. Irgendwie werde ich den Monitor wohl an der Wand befestigen. Vielleicht erst später, denn das wäre ja eine schöne Fräsaufgabe !

Am Wochenende war ich in einer Sporthalle unterwegs. Neben den üblichen Schockys bin ich auch mein neues Projekt geflogen. Ein Bicopter. Stellt euch den jetzt mit einem Chassis von Avatar vor und fertig ist das Ding.

[video=youtube_share;FwkPiNjcPyI]http://youtu.be/FwkPiNjcPyI[/video]

Rahmen ist auf CFK, Motorhalter aus Alu und oben ist noch ein POM Teil. Dafür brauche ich u.A. meine Fräse!

Wenn die Zeit gekommen ist, werde ich da wohl auch noch einen Thread auf machen. Für diejenigen die es interessiert.

Eine Erwähnung sei mir noch gestattet:

Ich habe die Preise der Kugelwagen im Marktplatz reduziert, vielleicht habt ihr ja jetzt Interesse.

Schönen Abend zusammen!