Hallo zusammen,

eine Woche ist es schon wieder her, dass ich hier das letzte mal geschrieben habe. Wie immer gilt, nur weil ich hier nichts schreibe, heißt das nicht, dass es nicht weiter geht.

@KarlG

Danke für den Link. Sehr hilfreich.

Teilweise passen die Festlager nicht auf die Spindelenden. Und zwar waren auch die schwarzen Hülsen schuld. Die Lager selber haben gepasst. Ich hab mir dann einfach Schleifleinen genommen und die Hülsen gleichmäßig ausgeschliffen. Jetzt passt alles wunderbar.

Dann hab ich die Festlager auseinander gebaut, und.... Tada keine Passringe verbaut.

Ich habe mir schon welche bestellt, dann baue ich die so um wie

Heini es beschrieben hat.

Jetzt muss ich warten bis die Passringe ankommen.

Interessant wird noch die Lager aus den Schalen zu bekommen. Bisher hab ich noch nichts mit dem Passenden Durchmesser gefunden. Tipps?

Fortschritt:

Inzwischen sind alle Gewinde geschnitten und es kann ans Zusammenbauen gehen.

Bevor die

Führungen montiert werden konnten, musste ich die 'abflexen' das hat auch ganz gut geklappt.

Was noch fehlt sind die Abschrägungen an den Enden. Ich habe da einfach mit einer Diamantspitze und einem Proxxon eine Phase hereingeschliffen - damit zumindest die Kugeln einfach auf die Führung gleiten.

Die langen Aluplatten für die X-Führung habe ich am Tisch ausgerichtet und montiert. Die Führungen sind bisher nur "lose" befestigt.

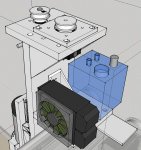

Hier noch ein Bild meiner

Schrittmotor-Halterung:

Beim provisorischen Zusammenbau der Z-Achse hat sich gezeigt, dass der Abstand des Mädler-Tools gut passt. Aber es ohne Spannvorrichtung echt schwierig ist den Riemen aufzubringen. Also von daher - alles richtig gemacht.

Die

Platte der y-Achse samt Führung habe ich mit dem 160x80 Profil verklebt.

Sowohl das eloxierte Alu als auch die Aluplatte an sich habe ich schön angeraut und mit 2K Epoxid-Harz verklebt und bin dabei so vorgegangen:

Alle Nutensteine ausrichten, Kleber mischen und dann auftrage, Platte exakt ausrichten, Platte festschrauben.

Die 35er Führung muss noch einmal runter, da ich sonst das ganze nur schwer montieren kann.

Im Profil befinden sich feine Lavasteine zur Dämpfung.

Auf dem Bild sieht man schön die Struktur die ich den Profilen mit dem Vlies gegeben habe.

Die Enden hab ich hier noch nicht mit meinem Proxxon bearbeitet.

Was gibt es sonst noch?

Ach ja. Ich habe mich für eine 2,2 kW China-Spindel wassergekühlt entschieden.

Ich hab auch schon in der Bucht ein schönes kleines Behältnis samt Pumpe ersteigern können.

Einen Radiator werde ich mir noch besorgen.

Des Weiteren werde ich in die 20mm Portalwangen noch Löcher bohren, damit ich zumindest noch die Option habe an den Wangen eine Verstärkung einzubauen. Wenn erst einmal alles steht, wird dies schwierig.

Was steht jetzt die nächsten Tage an?

Lesen und stöbern. Ich hab diese Woche "frei" und viel Zeit der Theorie zu widmen.

Geplant habe ich ein Mach3-CNC Handbuch. Je nachdem wie gut ich da durch komme versuche ich mich mit der Oberfläche von Mach3 vertraut zu machen. Oder soll ich gleich die Schmitt-Screen Fläche nehmen?

Habt ihr noch Vorschläge was man unbedingt gelesen haben muss? (Die Selig-Bücher hab ich alle)

Schönen Abend!

Sebastian

Es sollten sich ja auch Formen fräsen lassen, womit man eine schöne Karosserie laminieren oder tiefziehen kann.. Ich denke das begrenzt nur die Geduld und Fantasie

Es sollten sich ja auch Formen fräsen lassen, womit man eine schöne Karosserie laminieren oder tiefziehen kann.. Ich denke das begrenzt nur die Geduld und Fantasie