Solarflug

- Themenstarter nils1982ks

- Beginndatum

- Status

- Nicht offen für weitere Antworten.

Hi Severin,

Kaum schaut man mal einen halben Tag nicht rein wirst Du auch schon ungeduldig

Den Spannungsteiler von dem ich spreche den gibt's schon und zwar auf der Platine vom MPPT. Sehr wahrscheinlich sind aber die falschen Widerstandswerte eingeloetet. Die beiden Rs heissen R3 und R8, wenn ich mich recht erinnere. Sie bestimmen bei welcher Eingangsspannung (die vom PV Panel) der MPP angenommen wird. Derzeit so, dass bei einem 18 V Panel (= ca 36 Zellen) die max Leistung rauskommt. Du hast aber mehr als 36 Zellen, oder? Wenn Du den MPPT so wie er ist anschliesst wird nichts kaputt. Aber Du verschenkst Leistung. Das muessen wir vor dem ersten Flug unbedingt richten...

Ausgangsseitig ist eh alles klar. Mit dem Poti auf den MPPTs die Ladeschlussspannung vom LiPo einstellen.

Die von mir erwaehnten Bypass Dioden sind etwas anderes als auf Deinem Bild. Die Dioden welche ich meine sind bereits in den C60 Zellen enthalten. Du brauchst extern KEINE Dioden.

Viel Erfolg

Roland

Ps.: Wie waers mit einem Bildchen vom Fluegel? Bin auch neugierig

...das geht natürlich gar nicht. Da bin ich viiiiel zu Neugierig, als dass ich nicht SOFORT wissen wollte, was Du nun mit dem Spannungsteiler meinst.

Ich hab ne Linke Fläche mit Zellen und MPPT dran. Dann eine rechte Tragfläche mit MPPT dran. Beide MPPT kommen an den Akku angeschlossen. Wo und wieso soll da irgend ein Spannungsteiler rein? ...

Ich hab ne Linke Fläche mit Zellen und MPPT dran. Dann eine rechte Tragfläche mit MPPT dran. Beide MPPT kommen an den Akku angeschlossen. Wo und wieso soll da irgend ein Spannungsteiler rein? ...

Den Spannungsteiler von dem ich spreche den gibt's schon und zwar auf der Platine vom MPPT. Sehr wahrscheinlich sind aber die falschen Widerstandswerte eingeloetet. Die beiden Rs heissen R3 und R8, wenn ich mich recht erinnere. Sie bestimmen bei welcher Eingangsspannung (die vom PV Panel) der MPP angenommen wird. Derzeit so, dass bei einem 18 V Panel (= ca 36 Zellen) die max Leistung rauskommt. Du hast aber mehr als 36 Zellen, oder? Wenn Du den MPPT so wie er ist anschliesst wird nichts kaputt. Aber Du verschenkst Leistung. Das muessen wir vor dem ersten Flug unbedingt richten...

Ausgangsseitig ist eh alles klar. Mit dem Poti auf den MPPTs die Ladeschlussspannung vom LiPo einstellen.

Die von mir erwaehnten Bypass Dioden sind etwas anderes als auf Deinem Bild. Die Dioden welche ich meine sind bereits in den C60 Zellen enthalten. Du brauchst extern KEINE Dioden.

Viel Erfolg

Roland

Ps.: Wie waers mit einem Bildchen vom Fluegel? Bin auch neugierig

Ich mache 43 Zellen pro Flügelseite hin.

Das sind dann 43x0.5V = maximal 21.5V.

Bei der Beschreibung des MPPT steht aber "up to 25V".

Falls das nicht passt, lasse ich mich gerne beraten.

Tja, nein leider bin ich noch nicht weiter mit dem Bau. Ich bin noch nicht mal am Zellen selektieren (hust). Kommt aber bald, denn so langsam liegt alles bereit zum Bau (inkl. dem von Dir vorgeschlagenen Epoxi).

Danke bestens & Gruess

Severin

Hi Severin,

Ich mache 43 Zellen pro Flügelseite hin.

Das sind dann 43x0.5V = maximal 21.5V.

Bei der Beschreibung des MPPT steht aber "up to 25V".

...

Ok, einmal probier ichs noch mit ganz wenig Theorie

Ein "echeter" Maximum-Power-Point Tracker macht folgendes:

* Er zieht Strom aus dem PV Array und misst die Leistung (Strom x Spannung)

* Dann zieht er ein wenig mehr Strom raus und misst wieder die Leistung

* Ist die zweite Leistung groesser als die erste zieht er noch mehr Strom raus und misst wieder die Leistung

* Das macht er so lange bis die Leistung sinkt. Hoppla, denkt er sich, das war ein Schritt in die falsche Richtung! Deshalb zieht ein bisschen er weniger Strom raus

* Wird die Leistung dadurch groesser zieht er noch weniger Strom

* etc.

Was sich ergibt ist ein pendeln um den Punkt maximaler Leistung. Je nach dem wie klein die Schritte sind und wie schnell das Ganze erfolgt erwischt man den Punkt der maximalen Leistung fast perfekt.

Dein MPPT macht es ein klein wenig anders. Er nutzt die Tatsache aus, dass sich mit veraenderlicher Einstrahlung der Strom vom Maximum-Power-Piont zwar stark aendert, nicht aber die Spannung. Letztere aendert sich nur leicht. Deine Schaltung zieht immer genau so viel Strom aus dem PV String, dass sich eine konstante PV Eingangsspannung einstellt. Welche Spannung das sein soll sagt ihm der Spannungsteiler R3 R8. Holle macht das im uebrigen auch so. Das ist nicht ganz so perfekt wie das oben beschriebene Verfahren aber deutlich einfacher. Man erspart sich z.B. die Strommessung und die Leistungsberechnung.

R3 und R8 sind bei Dir so gewaehlt, dass die Schaltung bei einem 36 Zellen String den MPP gut trifft. Wahrscheinlich sogar bei einer leicht zu niedrigen Spannung weil das die "sichere Seite" ist. Wenn Du Deinen MPPT unveraendert auf deinen 43 Zellen String schaltest wird er die PV Eingsngsspannung auf die eines 36 Zellen Strings regeln. Der PV Strom wird dadurch nicht signifikant hoeher. Verhaelt sich annaehernd so wie ein 36 Zellen String.

Quintessenz: Wenn Du R3 und R8 nicht angreifst kannst Du 7 Zellen pro Fluegel sparen Alternativ R3 und R8 anpassen und die Leistung von allen 43 Zellen nutzen.

Alternativ R3 und R8 anpassen und die Leistung von allen 43 Zellen nutzen.

Sonnige Gruesse

Roland

Ich mache 43 Zellen pro Flügelseite hin.

Das sind dann 43x0.5V = maximal 21.5V.

Bei der Beschreibung des MPPT steht aber "up to 25V".

...

Ein "echeter" Maximum-Power-Point Tracker macht folgendes:

* Er zieht Strom aus dem PV Array und misst die Leistung (Strom x Spannung)

* Dann zieht er ein wenig mehr Strom raus und misst wieder die Leistung

* Ist die zweite Leistung groesser als die erste zieht er noch mehr Strom raus und misst wieder die Leistung

* Das macht er so lange bis die Leistung sinkt. Hoppla, denkt er sich, das war ein Schritt in die falsche Richtung! Deshalb zieht ein bisschen er weniger Strom raus

* Wird die Leistung dadurch groesser zieht er noch weniger Strom

* etc.

Was sich ergibt ist ein pendeln um den Punkt maximaler Leistung. Je nach dem wie klein die Schritte sind und wie schnell das Ganze erfolgt erwischt man den Punkt der maximalen Leistung fast perfekt.

Dein MPPT macht es ein klein wenig anders. Er nutzt die Tatsache aus, dass sich mit veraenderlicher Einstrahlung der Strom vom Maximum-Power-Piont zwar stark aendert, nicht aber die Spannung. Letztere aendert sich nur leicht. Deine Schaltung zieht immer genau so viel Strom aus dem PV String, dass sich eine konstante PV Eingangsspannung einstellt. Welche Spannung das sein soll sagt ihm der Spannungsteiler R3 R8. Holle macht das im uebrigen auch so. Das ist nicht ganz so perfekt wie das oben beschriebene Verfahren aber deutlich einfacher. Man erspart sich z.B. die Strommessung und die Leistungsberechnung.

R3 und R8 sind bei Dir so gewaehlt, dass die Schaltung bei einem 36 Zellen String den MPP gut trifft. Wahrscheinlich sogar bei einer leicht zu niedrigen Spannung weil das die "sichere Seite" ist. Wenn Du Deinen MPPT unveraendert auf deinen 43 Zellen String schaltest wird er die PV Eingsngsspannung auf die eines 36 Zellen Strings regeln. Der PV Strom wird dadurch nicht signifikant hoeher. Verhaelt sich annaehernd so wie ein 36 Zellen String.

Quintessenz: Wenn Du R3 und R8 nicht angreifst kannst Du 7 Zellen pro Fluegel sparen

Sonnige Gruesse

Roland

Hi Severin,

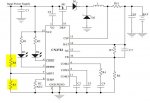

Ich glaube auf einem Bildchen von Deinem MPPT mal gesehen zu haben, dass die beiden Rs auch laut Bestueckungsdruck R3 und R8 heissen.

Musst Du ueberpruefen. So viele Bauteile sind ja nicht drauf. Suche nach dem Spannungsteiler zwischen PV in und GND, der in der Mitte auf Pin 7 vom MPPT Baustein haengt. Dann musst Du entweder R3 verkleinern oder R8 vergroessern. Wird recht egal sein wofuer Du dich entscheidest, solange nach der Formel im Datenblatt auf Seite 6 unten die richtige V_mppt rauskommt. Bei Dir also 21,5 V.

Formel:

VMPPT=1.04×(1+R8/R3)

SG

Roland

...Na dann, also hier?

...

wo ist das auf dem Print?

...

wo ist das auf dem Print?

Musst Du ueberpruefen. So viele Bauteile sind ja nicht drauf. Suche nach dem Spannungsteiler zwischen PV in und GND, der in der Mitte auf Pin 7 vom MPPT Baustein haengt. Dann musst Du entweder R3 verkleinern oder R8 vergroessern. Wird recht egal sein wofuer Du dich entscheidest, solange nach der Formel im Datenblatt auf Seite 6 unten die richtige V_mppt rauskommt. Bei Dir also 21,5 V.

Formel:

VMPPT=1.04×(1+R8/R3)

SG

Roland

Hi Severin,

Sehr schoen! Ich sehe R3 und R8. R8 haengt mit einem Anschluss auf Vin+, R3 haengt zwischen GND und Pin7. Traue mich zu wetten, dass R8 mit dem anderen Anschluss ebenfalls auf Pin 7 vom MPPT IC haengt. Kannst Du auspiepsen.

Lies mal was auf R3 und R8 aufgedruckt steht. Danach ergoogelst Du wie man aus den 3 Ziffern den Widerstandswert bestimmt. Dann setzt Du die beiden Werte in die Formel ein und schaust welche VMPPT dadurch eingestellt ist (Plausi-CHeck). Als letzten Schritt rechnest Du Dir mit der Formel aus dem Datenblatt einen neuen R3 aus, damit die VMPPT auf 21,5 V zu liegen kommt.

Sonnige Gruesse

Roland

Sehr schoen! Ich sehe R3 und R8. R8 haengt mit einem Anschluss auf Vin+, R3 haengt zwischen GND und Pin7. Traue mich zu wetten, dass R8 mit dem anderen Anschluss ebenfalls auf Pin 7 vom MPPT IC haengt. Kannst Du auspiepsen.

Lies mal was auf R3 und R8 aufgedruckt steht. Danach ergoogelst Du wie man aus den 3 Ziffern den Widerstandswert bestimmt. Dann setzt Du die beiden Werte in die Formel ein und schaust welche VMPPT dadurch eingestellt ist (Plausi-CHeck). Als letzten Schritt rechnest Du Dir mit der Formel aus dem Datenblatt einen neuen R3 aus, damit die VMPPT auf 21,5 V zu liegen kommt.

Sonnige Gruesse

Roland

Hallo Freunde der gelben Energie,

bevor ich meine ersten Testergebnisse mit euch teile, möchte ich allen hier im Thread für die vielen wertvollen und professionellen Tipps danken.

Ich konnte heute ein Sonnenfenster in Niedersachsen ausnutzen und erste Erfahrungen machen.

Folgendes Equipment habe ich verwendet:

Solarzellen

http://www.ebay.de/itm/231527966424?_trksid=p2057872.m2749.l2649&ssPageName=STRK:MEBIDX:IT

MPPT

http://www.ebay.de/itm/272022649813?_trksid=p2057872.m2749.l2649&ssPageName=STRK:MEBIDX:IT

Die Solarzellen wurden auf eine ebene Pappe mit doppelseitiges Klebeband befestigt und per Hand ausgerichtet.

Vergleich von Soll-/ Ist Leistung:

Soll = 36x 0,3W = 10,8W

Ist = U x I = 12,6 V x 0,326 A = 4,10 W

Geladen wurde ein LIPO Akku mit 3s und 1000mah

Anzumerken ist, dass ich leider nicht am MPPT Ausgang gemessen habe, sondern mich auf die Angabe des Herstellers stütze. Das auf dem Bilde links abgebildete Amperemeter stellt die Eingangsspannung der Zellen im Betrieb da. Das Sonnenfenster war leider zu kurz, um noch länger zu testen.

bevor ich meine ersten Testergebnisse mit euch teile, möchte ich allen hier im Thread für die vielen wertvollen und professionellen Tipps danken.

Ich konnte heute ein Sonnenfenster in Niedersachsen ausnutzen und erste Erfahrungen machen.

Folgendes Equipment habe ich verwendet:

Solarzellen

http://www.ebay.de/itm/231527966424?_trksid=p2057872.m2749.l2649&ssPageName=STRK:MEBIDX:IT

MPPT

http://www.ebay.de/itm/272022649813?_trksid=p2057872.m2749.l2649&ssPageName=STRK:MEBIDX:IT

Die Solarzellen wurden auf eine ebene Pappe mit doppelseitiges Klebeband befestigt und per Hand ausgerichtet.

Vergleich von Soll-/ Ist Leistung:

Soll = 36x 0,3W = 10,8W

Ist = U x I = 12,6 V x 0,326 A = 4,10 W

Geladen wurde ein LIPO Akku mit 3s und 1000mah

Anzumerken ist, dass ich leider nicht am MPPT Ausgang gemessen habe, sondern mich auf die Angabe des Herstellers stütze. Das auf dem Bilde links abgebildete Amperemeter stellt die Eingangsspannung der Zellen im Betrieb da. Das Sonnenfenster war leider zu kurz, um noch länger zu testen.

Zuletzt bearbeitet:

Ich konnte heute deinen MPPT an meinem 100Wp Panel testen.

Begrenzt wurde der Ladevorgang meines 8Ah LiPos durch die, ich nenne es mal vorsichtig, "Werkseinstellung" des MPPTs.

The constant current charging current is set by an external resistor (default 2000AM)

Bei 25W ist das Leistungslimit erreicht.

Erfreulich war einerseits das Beenden des Ladeprozesses bei Erreichen der Ladeschlussspannung, visualisiert durch das Umschalten der LED von rot (ladend) auf grün (nicht ladend/ voller LiPo), andererseits dass der MPPT nicht übermäßig warm wurde, auch wenn er mit mehr Solarleistung versorgt wurde als nötig.

Spannend zu sehen wäre vielleicht gewesen, ob der Ladeprozess wieder startet, sobald die 12,6V unterschritten werden.

Beim nächsten Test werde ich einen anständigen Verbraucher ins Spiel bringen müssen.

Trotzdem schön zu sehen, dass es nicht um jeden Preis ein $$-GENASUN sein muss.

[video]https://youtu.be/iEACWMnmwWo[/video]

Hi Ceo2,

Danke fuer diesen Versuch! Ausgangs- bzw Akkuseitig scheint die Schaltung also gut zu funktionieren. Severin wird sich freuen!

Die MPPT Funktionalitaet kann der Versuch leider nicht nachweisen. Schliesslich hast Du aus einem 100 Wp Panel nur 25 W gezogen. Das wird wohl kaum der Maximum-Power-Point gewesen sein

Sonnige Gruesse

Roland

...Erfreulich war einerseits das Beenden des Ladeprozesses bei Erreichen der Ladeschlussspannung, visualisiert durch das Umschalten der LED von rot (ladend) auf grün (nicht ladend/ voller LiPo), andererseits dass der MPPT nicht übermäßig warm wurde, auch wenn er mit mehr Solarleistung versorgt wurde als nötig.

...

...

Danke fuer diesen Versuch! Ausgangs- bzw Akkuseitig scheint die Schaltung also gut zu funktionieren. Severin wird sich freuen!

Die MPPT Funktionalitaet kann der Versuch leider nicht nachweisen. Schliesslich hast Du aus einem 100 Wp Panel nur 25 W gezogen. Das wird wohl kaum der Maximum-Power-Point gewesen sein

Sonnige Gruesse

Roland

Holle, ich rufe Dich

Hallo Holle,

Ueber Weihnachten wuerde ich gerne Deinen Solarflieger nachbauen. Je mehr ich darueber nachdenke umso genialer finde ich das Konzept! Auch wenn in weiterer Folge ein groesserer, akkugepufferter, Solarflieger folgen soll scheint Dein Ansatz ideal zu sein um sich mit den Tuecken der Technologie im Detail vertraut zu machen.

Einen Namen haette ich auch schon dafuer: "Herr Holle" waere jahreszeitlich passend

Kannst Du bitte noch ein paar Bilder auf Deine Homepage stellen? Im speziellen interessiert mich z.B. die Flaechensteckung. Aber auch sonst bin ich fuer Bilder aller Bauabschnitte dankbar. Wie hast Du es, in Deiner positiv Presstechnik, geschafft, dass zwischen GFK und PV Zellen keine Luftblasen sind? Am besten waeren natuerlich Bilder mit Begleittext aber ich will natuerlich keinesfalls unbescheiden erscheinen

Prop wissen wir ja schon aber die Motorisierung ist ebenfalls sehr interessant. Bei Dir sicher Eigenbau. Hast Du eine Empfehlung, wenn man nicht selbst wickeln kann/will?

@Solarzellenselektion: Ich hab mir inzwischen eine Relaiskarte besorgt. Damit es ein wenig komplizierter wird will ich die Zellen Blitzen. Auf den Xenon Blitzer warte ich derzeit noch. Sobald es erste Ergebnisse gibt werde ich hier berichten.

Sonnige Gruesse

Roland

Hallo Holle,

Ueber Weihnachten wuerde ich gerne Deinen Solarflieger nachbauen. Je mehr ich darueber nachdenke umso genialer finde ich das Konzept! Auch wenn in weiterer Folge ein groesserer, akkugepufferter, Solarflieger folgen soll scheint Dein Ansatz ideal zu sein um sich mit den Tuecken der Technologie im Detail vertraut zu machen.

Einen Namen haette ich auch schon dafuer: "Herr Holle" waere jahreszeitlich passend

Kannst Du bitte noch ein paar Bilder auf Deine Homepage stellen? Im speziellen interessiert mich z.B. die Flaechensteckung. Aber auch sonst bin ich fuer Bilder aller Bauabschnitte dankbar. Wie hast Du es, in Deiner positiv Presstechnik, geschafft, dass zwischen GFK und PV Zellen keine Luftblasen sind? Am besten waeren natuerlich Bilder mit Begleittext aber ich will natuerlich keinesfalls unbescheiden erscheinen

Prop wissen wir ja schon aber die Motorisierung ist ebenfalls sehr interessant. Bei Dir sicher Eigenbau. Hast Du eine Empfehlung, wenn man nicht selbst wickeln kann/will?

@Solarzellenselektion: Ich hab mir inzwischen eine Relaiskarte besorgt. Damit es ein wenig komplizierter wird will ich die Zellen Blitzen. Auf den Xenon Blitzer warte ich derzeit noch. Sobald es erste Ergebnisse gibt werde ich hier berichten.

Sonnige Gruesse

Roland

Hi,

Kurzantwort: Ich kenne keinen. Abgesehen von PV Wechselrichtern fuer den Hausgebrauch.

Woher kommen die 15 A? 6" mono PV Zellen liefern im MPP knapp 9 A. Parallelschaltung taet ich vermeiden wann immer es geht...

Falls es ein Step-Up MPPT sein darf und 9 A genuegen:

http://www.st.com/web/catalog/sense_power/FM142/CL1810/SC1517/PF250769

Da gibt's auch ein Eval Board dazu. Hab ich hier schon mal verlinkt...

Sonnige Gruesse

Roland

Entschuldigt bitte für OT. Aber da hier die Solar Profis versammelt sind eine kurze Nebenfrage. Kennt jemand ein MPPT-Modul mit 15 A so ähnlich wie das oben von Kuvera verlinkte?

Woher kommen die 15 A? 6" mono PV Zellen liefern im MPP knapp 9 A. Parallelschaltung taet ich vermeiden wann immer es geht...

Falls es ein Step-Up MPPT sein darf und 9 A genuegen:

http://www.st.com/web/catalog/sense_power/FM142/CL1810/SC1517/PF250769

Da gibt's auch ein Eval Board dazu. Hab ich hier schon mal verlinkt...

Sonnige Gruesse

Roland

Moin Leute

Sorry, ich bin derzeit beruflich vollim Weihnachtsstress, so das das Hobby etwas leiden muss.

Ab Mitte nä Woche ist dann endlich Urlaub, angesammelte Ideen türmen sich bereits....

Neues

Die Steuerung habe ich völlig überarbeitet, es sitzt jetzt alles auf dem Regler drauf, ich habe einfach nen zweiten Prozessor (Amega8) auf dem vorhandenen draufgelötet, denn alles was man braucht, ist ja schon am unterem Prozessor. Es hinkt noch ein bissl hier und da, aber es wird.

Wettbewerb & Co

Kommendes Jahr wird es eine offene deutsche Meisterschaft geben, Flugaufgabe: im Zeitrahmen per GPS nach Massenstart Kilometer sammeln und Punktlandung. FPV oder ohne, ist egal.

Workshop, wenn Ggenug Leute Lust und Zeit haben, können wir im März evtl. ein SolarflugWorkshop machen, weniger ein Vortrag, eher ein Austausch, jeder trägt bei was er kann. ??

@ Roland, alles was Du brauchst... !

Gruß Holle ...

Sorry, ich bin derzeit beruflich vollim Weihnachtsstress, so das das Hobby etwas leiden muss.

Ab Mitte nä Woche ist dann endlich Urlaub, angesammelte Ideen türmen sich bereits....

Neues

Die Steuerung habe ich völlig überarbeitet, es sitzt jetzt alles auf dem Regler drauf, ich habe einfach nen zweiten Prozessor (Amega8) auf dem vorhandenen draufgelötet, denn alles was man braucht, ist ja schon am unterem Prozessor. Es hinkt noch ein bissl hier und da, aber es wird.

Wettbewerb & Co

Kommendes Jahr wird es eine offene deutsche Meisterschaft geben, Flugaufgabe: im Zeitrahmen per GPS nach Massenstart Kilometer sammeln und Punktlandung. FPV oder ohne, ist egal.

Workshop, wenn Ggenug Leute Lust und Zeit haben, können wir im März evtl. ein SolarflugWorkshop machen, weniger ein Vortrag, eher ein Austausch, jeder trägt bei was er kann. ??

@ Roland, alles was Du brauchst... !

Gruß Holle ...

Hallo Roland

Endlich komme ich mal dazu ein bissl zu schreiben.

Styrokerne, das Profil hat mir der Jakob in der AKA-München gerechnet, das kann ich Dir gerne mit Zellenvertiefung als DXF mailen. Es ist sehr dünn, ca.6,5%, und hat nur ca. 1% Wölbung, dem AG04 sehr ähnlich, das hatte glaube 1,8% Wölbung.

Durch die geringe Wölbung bekommt es einen langen gerade Rückenn für die Zellen, und ist flott unterwegs, zum "hungern" die Klappen minimal nach unten. Material für das düenne Profil: Roofmate (Styrodur, Jacodur-lila...) mit 35g/Liter (gibts in jedem HageKlau, Waage mitnehmen !).

Bei dem erstem Flieger war ein 8% Profil drauf, mit 2800er Styrodur (gruen) und < 30g/Liter (schwer zu bekommen) trotzdem schwerer, nur beim landen und überziehen minimal braver, ansonsten nix besser.

Geschnitten habe ich auf der Fräse, einen grossen Holzbogen aus 20er Multiplex auf der Z-Achse, und zum Drahtspannen eine Gitarrenstimm-Mechanik von einer Bassgitarre. Draht ist 0,4mm Federstahldraht bis kurz vorm Riss gespannt (immer heiss ent-spannen, sonst "BING" )

)

Zum schluss noch die Kabelschächte gefräst, beim zweiten Modell habe ich die Ohren etwas abgeschrägt, dann siehts weniger eckig aus, und schön abgerundet (beim ersten hatte ich es noch stumpf abgefräst, hat sich nicht bewährt)

Die Zellen kommen als erstes drauf, verlöten, und mit Harz (evtl. etwas schaumtreibmittel spart, muss aber nicht). Die Zellen ausrichten, da eine Lage Folie drauf, darauf etwas flächiges kraftverteilendes, z.B. 1mm GFK-Platte, oder 1-1,2mmVerglasungsfolie (Rollglas) aus dem Baumarkt. Das ganze dann in den Vakuumsack, den Sack mit der Fläche auf die Unterschale, denn danach ist die Fläche schon gegen Verzug duch die Solarzellen bocksteif, darum muss bereits jetzt schon gerade sein. Als Gewicht zum Beschweren haben sich stapelweise Zeitungen bewährt, die passen sich schön der Kontur an.

Der nächste Schritt, 50g/m² CFK Gelege um die Nase mit Sprühkleber, hier ist es gaaaaaanz wichtig Abstand zu den Zellen zu halten, kein Härchen darf an die Zellen gelangen, ich lege da immer eine Balsleise zwischen.

Laminieren mit 50er Glas:

Zuerst das CFK-Gelege tränken, dabei die Zellen mit Krepp schützen. Danach Rolle wechseln, eine Rolle die am CFK war, niemals an den Zellen nutzen.

dann die Zellen satt einrollen, hier (leider) nicht sparen, und wieder, nie-nie mit der Rolle dabei das CFK berühren, dann das Glas für oben drauf, Endleiste und auf den Zellen einrollen. Zum schluss auf dem CFK, dabei das vorher getränkte Harz mit dem Glas "ansaugen", danach eine Schicht gute Folie drauf, und mit ca. 2cm Übermass alles abschneiden.

Nun umdrehen, in die Oberschale legen, Unterseite beglasen, dabei darauf achten das an den Kanten nicht zu wenig Harz ist, am Randbogen kann vor dem Gals evtl. einen Rooving einlegen, als Transportrammschutz. Folie drauf, mit Übermass alles abschneiden.

Jetzt hat man schon fast sowas wie eine Fläche in Folie in der Hand, das so kmpl. in den Vakuumsack (ja sind dann zwei Schichten Folie, hier nicht sparen !). Dabei wieder Unterschale und die Zeitungen nutzen.

Die Stosskante in der Mitte fräse ich immer erst nach dem laminieren.

Queruderschlitze sind oben, nicht wegen der Aerodynamik, sondern weil das GFK der Unterseite so zum Scharnier wird, und so dicht an die Solarzellen kann. Das GFK als Scharnier reicht völlig aus.

Die Servos in der Fläche sollten "Unterspannungsfest" sein, viele kleine Servos laufen bei Unterspannung an den Endanschlag.

Die D47 funktionieren gut, sie laufen bis unter 3Volt, am 5V BEC und auch direkt am Solarpanel (spart Kabel).

Hauptverdrahtung ist ein 2mm Aludraht, den Bekommt man in der Bucht eloxiert in allen bunten Farben, das Eloxat ist sogar mit dem 1000V Isotester durchschlagsfest.

Rumpf:

kmpl. 3mm Balsa. Die Einzelteile sind nicht wie üblich stumpf geklebt, sondern mit 10mm verzahnt, so wird der Rumpf bei fast 1m Länge mit nur 18g unglaublich verdrehsteif. Der Rumpf ist Sollbruchstelle! Schlägt das Modell mal ein, soll der Rumpf die Kräfte aufnehmen, der ist schneller gebaut/repariert als eine Fläche, das hat sich nun schon zweimal bewährt:

Ein fast senkrechter Einschlag aus 70Metern, Fläche genau mittig durch, Rumpfnase Staub, ein Bruch im Leitwerksträger. Ca. 2Stunden Reparaturzeit.

Eine Landung auf einem frisch gepflügten Maisacker (Ausenlandung...), auf dem riesigem Feld stand genau ein Maisstumpen Rumpf genau vor und hinter der Flächenkante gebrochen, flog 10Mins später wieder.

Rumpf genau vor und hinter der Flächenkante gebrochen, flog 10Mins später wieder.

In der Bauweise könnte man den Rumpf auch aus Depron bauen, das Muster hatte ich aus Depron, verdrehsteifigkeit ist super mit der Verzahnung, Biegesteifigkeit eher mies, da müssten dünne CFK-Stäbe in die Ecken. Knackpunkt war die Verzahnung im Depron zu kleben, Kontaktkleber fällt aus, verdünntes Harz könnte funzen, so hätte man den Rumpf bei 10g. Eine dünne Folie sollte dann aber doch noch drauf.

Leitwerke:

HLW-leichtes 3mm Bals

SLW Depron mit zwei Balsleisten innen...Alles mit Oralight bespannt. Auch bei Sturz-Speeflüge aus 200Meter Höhe in die FAI-Speedmessanlage (Schnitt bis75km/h, aus eine Richtung auch schonmal >100km/h) hat nix geflattert.

V-Leitwerk profiliert in positivbauweise hat sich weniger bewährt (Bremmsklotz)

Nächste Version werde ich wohl das kmpl. Leitwerk in Depron bauen, und mit 22g Folie vom Causemann bespannen.

Endlich komme ich mal dazu ein bissl zu schreiben.

Styrokerne, das Profil hat mir der Jakob in der AKA-München gerechnet, das kann ich Dir gerne mit Zellenvertiefung als DXF mailen. Es ist sehr dünn, ca.6,5%, und hat nur ca. 1% Wölbung, dem AG04 sehr ähnlich, das hatte glaube 1,8% Wölbung.

Durch die geringe Wölbung bekommt es einen langen gerade Rückenn für die Zellen, und ist flott unterwegs, zum "hungern" die Klappen minimal nach unten. Material für das düenne Profil: Roofmate (Styrodur, Jacodur-lila...) mit 35g/Liter (gibts in jedem HageKlau, Waage mitnehmen !).

Bei dem erstem Flieger war ein 8% Profil drauf, mit 2800er Styrodur (gruen) und < 30g/Liter (schwer zu bekommen) trotzdem schwerer, nur beim landen und überziehen minimal braver, ansonsten nix besser.

Geschnitten habe ich auf der Fräse, einen grossen Holzbogen aus 20er Multiplex auf der Z-Achse, und zum Drahtspannen eine Gitarrenstimm-Mechanik von einer Bassgitarre. Draht ist 0,4mm Federstahldraht bis kurz vorm Riss gespannt (immer heiss ent-spannen, sonst "BING"

Zum schluss noch die Kabelschächte gefräst, beim zweiten Modell habe ich die Ohren etwas abgeschrägt, dann siehts weniger eckig aus, und schön abgerundet (beim ersten hatte ich es noch stumpf abgefräst, hat sich nicht bewährt)

Die Zellen kommen als erstes drauf, verlöten, und mit Harz (evtl. etwas schaumtreibmittel spart, muss aber nicht). Die Zellen ausrichten, da eine Lage Folie drauf, darauf etwas flächiges kraftverteilendes, z.B. 1mm GFK-Platte, oder 1-1,2mmVerglasungsfolie (Rollglas) aus dem Baumarkt. Das ganze dann in den Vakuumsack, den Sack mit der Fläche auf die Unterschale, denn danach ist die Fläche schon gegen Verzug duch die Solarzellen bocksteif, darum muss bereits jetzt schon gerade sein. Als Gewicht zum Beschweren haben sich stapelweise Zeitungen bewährt, die passen sich schön der Kontur an.

Der nächste Schritt, 50g/m² CFK Gelege um die Nase mit Sprühkleber, hier ist es gaaaaaanz wichtig Abstand zu den Zellen zu halten, kein Härchen darf an die Zellen gelangen, ich lege da immer eine Balsleise zwischen.

Laminieren mit 50er Glas:

Zuerst das CFK-Gelege tränken, dabei die Zellen mit Krepp schützen. Danach Rolle wechseln, eine Rolle die am CFK war, niemals an den Zellen nutzen.

dann die Zellen satt einrollen, hier (leider) nicht sparen, und wieder, nie-nie mit der Rolle dabei das CFK berühren, dann das Glas für oben drauf, Endleiste und auf den Zellen einrollen. Zum schluss auf dem CFK, dabei das vorher getränkte Harz mit dem Glas "ansaugen", danach eine Schicht gute Folie drauf, und mit ca. 2cm Übermass alles abschneiden.

Nun umdrehen, in die Oberschale legen, Unterseite beglasen, dabei darauf achten das an den Kanten nicht zu wenig Harz ist, am Randbogen kann vor dem Gals evtl. einen Rooving einlegen, als Transportrammschutz. Folie drauf, mit Übermass alles abschneiden.

Jetzt hat man schon fast sowas wie eine Fläche in Folie in der Hand, das so kmpl. in den Vakuumsack (ja sind dann zwei Schichten Folie, hier nicht sparen !). Dabei wieder Unterschale und die Zeitungen nutzen.

Die Stosskante in der Mitte fräse ich immer erst nach dem laminieren.

Queruderschlitze sind oben, nicht wegen der Aerodynamik, sondern weil das GFK der Unterseite so zum Scharnier wird, und so dicht an die Solarzellen kann. Das GFK als Scharnier reicht völlig aus.

Die Servos in der Fläche sollten "Unterspannungsfest" sein, viele kleine Servos laufen bei Unterspannung an den Endanschlag.

Die D47 funktionieren gut, sie laufen bis unter 3Volt, am 5V BEC und auch direkt am Solarpanel (spart Kabel).

Hauptverdrahtung ist ein 2mm Aludraht, den Bekommt man in der Bucht eloxiert in allen bunten Farben, das Eloxat ist sogar mit dem 1000V Isotester durchschlagsfest.

Rumpf:

kmpl. 3mm Balsa. Die Einzelteile sind nicht wie üblich stumpf geklebt, sondern mit 10mm verzahnt, so wird der Rumpf bei fast 1m Länge mit nur 18g unglaublich verdrehsteif. Der Rumpf ist Sollbruchstelle! Schlägt das Modell mal ein, soll der Rumpf die Kräfte aufnehmen, der ist schneller gebaut/repariert als eine Fläche, das hat sich nun schon zweimal bewährt:

Ein fast senkrechter Einschlag aus 70Metern, Fläche genau mittig durch, Rumpfnase Staub, ein Bruch im Leitwerksträger. Ca. 2Stunden Reparaturzeit.

Eine Landung auf einem frisch gepflügten Maisacker (Ausenlandung...), auf dem riesigem Feld stand genau ein Maisstumpen

In der Bauweise könnte man den Rumpf auch aus Depron bauen, das Muster hatte ich aus Depron, verdrehsteifigkeit ist super mit der Verzahnung, Biegesteifigkeit eher mies, da müssten dünne CFK-Stäbe in die Ecken. Knackpunkt war die Verzahnung im Depron zu kleben, Kontaktkleber fällt aus, verdünntes Harz könnte funzen, so hätte man den Rumpf bei 10g. Eine dünne Folie sollte dann aber doch noch drauf.

Leitwerke:

HLW-leichtes 3mm Bals

SLW Depron mit zwei Balsleisten innen...Alles mit Oralight bespannt. Auch bei Sturz-Speeflüge aus 200Meter Höhe in die FAI-Speedmessanlage (Schnitt bis75km/h, aus eine Richtung auch schonmal >100km/h) hat nix geflattert.

V-Leitwerk profiliert in positivbauweise hat sich weniger bewährt (Bremmsklotz)

Nächste Version werde ich wohl das kmpl. Leitwerk in Depron bauen, und mit 22g Folie vom Causemann bespannen.

Zuletzt bearbeitet:

Hi Holger,

Mehr als ein bissl, vielen Dank! Danke auch fuer das Angebot mir die Profildaten zu schicken. Ich glaub ich probiers vorerst mal mit dem SkySailor Profil.

Ganz gestillt ist meine Neugier noch nicht. Deshalb gleich noch ein paar Fragen:

Wie hast Du die Flaechensteckung gemacht?

CFK ist boese, wenns auf die Zellen kommt. Ist klar. Waere es, in Anbetracht dieser Tatsache, nicht sinnvoll ganz auf CFK zu verzichten und alles aus Glas zu bauen? Oder anders gefragt, ist der Festigkeits- bzw Steifigkeitsgewinn das (elektrische) Risiko wert?

Motorempfehlung?

Gruss, Danke

Roland

...Endlich komme ich mal dazu ein bissl zu schreiben...

Ganz gestillt ist meine Neugier noch nicht. Deshalb gleich noch ein paar Fragen:

Wie hast Du die Flaechensteckung gemacht?

CFK ist boese, wenns auf die Zellen kommt. Ist klar. Waere es, in Anbetracht dieser Tatsache, nicht sinnvoll ganz auf CFK zu verzichten und alles aus Glas zu bauen? Oder anders gefragt, ist der Festigkeits- bzw Steifigkeitsgewinn das (elektrische) Risiko wert?

Motorempfehlung?

Gruss, Danke

Roland

Hallo Roland

Ich habe keine Flächensteckung, einfach stumpf zusammengeklebt, und eine Bandage drumm. Das Modell passt aufgebaut in den Kombi, und mit abgenommener Fläche auch so in jeden Kleinwagen (ich habe diesmal tatsächlig das Auto vorher vermessen).

CFK könnte man sicher sparen, aber wenn man vorsichtig ist, passiert ja nix. Wir wollten es auch schonmal kmpl. in Glas bauen, haben und aber nicht getraut.

Geweberichtung darf ruhig 90° sein, da die Fläche durch die Solarzellen von Haus aus ernorm verwindungsstabil ist.

Motor melde ich mich mal die Tage bei Dir, da passen wir was an

Gruß Holle

Ich habe keine Flächensteckung, einfach stumpf zusammengeklebt, und eine Bandage drumm. Das Modell passt aufgebaut in den Kombi, und mit abgenommener Fläche auch so in jeden Kleinwagen (ich habe diesmal tatsächlig das Auto vorher vermessen).

CFK könnte man sicher sparen, aber wenn man vorsichtig ist, passiert ja nix. Wir wollten es auch schonmal kmpl. in Glas bauen, haben und aber nicht getraut.

Geweberichtung darf ruhig 90° sein, da die Fläche durch die Solarzellen von Haus aus ernorm verwindungsstabil ist.

Motor melde ich mich mal die Tage bei Dir, da passen wir was an

Gruß Holle

- Status

- Nicht offen für weitere Antworten.