Fräse selber bauen - Fragen, Fragen, Fragen

- Themenstarter bitschieber

- Beginndatum

Hallo.

Der Preisunterschied zwischen 20 mm Schienen und 25 mm Schienen ist pro Meter etwa 14 Euro.

Ein 25 mm Wagen kostet etwa 6 Euro mehr wie ein 20 mm Wagen.

Bei zwei Schienen mit 4 Wagen sind das dann 52 Euro Mehrkosten für 25 mm Schienen.

Abzüglich die benötigten 40 Stück Nutensteine in starker Ausführung im Wert von mindestens 15 Euro sind also die Mehrkosten für so starke 25 mm Schienen genau 37 Euro.

Die 25 mm Wagen können ja nicht in den normalen Nuten verbaut werden, da dann die Wagen oben überstehen bzw. zu breit sind. Lächerliche 37 Euro für ein System, das etwa 35 % mehr Leistung und Lebensdauer bringt. Auch das Ausrichten der Schienen geht damit viel einfacher, da die Mitte der Profile nicht so krumm ist, wie die Nuten an den Profilen (die zur Mitte hin einfallen). Auch können die Wangen dann mit starken M8 Schrauben befestigt werden.

Eine Schiene sollte ja außen aufliegen. Die Einsenkung im Profil ist etwa 17 mm breit. Die Breite der 25 mm Schiene unten ist etwa 21,7 mm. Somit liegt die Schiene beidseitig mit etwa 2,35 mm auf. Das genügt nicht nur, sondern bringt eine sehr steife Verbindung von Schiene und Profil.

Darum wurde die P2 auch so gemacht.

Gruß Hermann

Der Preisunterschied zwischen 20 mm Schienen und 25 mm Schienen ist pro Meter etwa 14 Euro.

Ein 25 mm Wagen kostet etwa 6 Euro mehr wie ein 20 mm Wagen.

Bei zwei Schienen mit 4 Wagen sind das dann 52 Euro Mehrkosten für 25 mm Schienen.

Abzüglich die benötigten 40 Stück Nutensteine in starker Ausführung im Wert von mindestens 15 Euro sind also die Mehrkosten für so starke 25 mm Schienen genau 37 Euro.

Die 25 mm Wagen können ja nicht in den normalen Nuten verbaut werden, da dann die Wagen oben überstehen bzw. zu breit sind. Lächerliche 37 Euro für ein System, das etwa 35 % mehr Leistung und Lebensdauer bringt. Auch das Ausrichten der Schienen geht damit viel einfacher, da die Mitte der Profile nicht so krumm ist, wie die Nuten an den Profilen (die zur Mitte hin einfallen). Auch können die Wangen dann mit starken M8 Schrauben befestigt werden.

Eine Schiene sollte ja außen aufliegen. Die Einsenkung im Profil ist etwa 17 mm breit. Die Breite der 25 mm Schiene unten ist etwa 21,7 mm. Somit liegt die Schiene beidseitig mit etwa 2,35 mm auf. Das genügt nicht nur, sondern bringt eine sehr steife Verbindung von Schiene und Profil.

Darum wurde die P2 auch so gemacht.

Gruß Hermann

Danke für Deine sehr ausführlichen Erläuterungen, Hermann!

Dann "sketchuppe" ich mal weiter ...

Gruß,

Frank

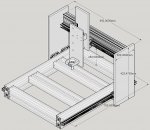

Aktueller Arbeitsentwurf:

Y-Achse (25er mit 2xkurzem Wagen)

X-Achse (1x30er Flanschwagen lang)

Z-Achse (1x30er Wagen lang)

Wieder eine doofe Frage: Kann man eine Fräse dieser Größe eigentlich auf einem (schweren) Rollwagen betreiben, oder sollte die zwingend auf festem Untergrund fest stehen?

... dann würde ich die Abmessungen nochmal überdenken.

Gruß,

Frank

Dann "sketchuppe" ich mal weiter ...

Gruß,

Frank

Aktueller Arbeitsentwurf:

Y-Achse (25er mit 2xkurzem Wagen)

X-Achse (1x30er Flanschwagen lang)

Z-Achse (1x30er Wagen lang)

Wieder eine doofe Frage: Kann man eine Fräse dieser Größe eigentlich auf einem (schweren) Rollwagen betreiben, oder sollte die zwingend auf festem Untergrund fest stehen?

... dann würde ich die Abmessungen nochmal überdenken.

Gruß,

Frank

Zuletzt bearbeitet von einem Moderator:

Hi,

ich habe mir aus ALU-Profilen einen "Untertisch gebaut", auf dem die Fräse montiert ist. Ohne Rollen, allerdings sollte es auch mit Rollen gehen. Kannst sie sonst ja "ausfahrbar" bauen, so dass der Tisch nur bei Bedarf auf die Rollen kommt und dann wieder abgesenkt werden kann.

Ansonsten siehts doch schonmal gut aus. Kleiner Tipp: Damit du keinen Verfahrweg verschenkst, achte darauf, dass der Fräser seitlich betrachtet nicht über die Portalwangen hinausschaut. Es soll auch von Vorteil sein, wenn die Portalwangen nach hinten geneigt sind (siehe meine Wangen). Begründen oder gar mit Zahlen hinterlegen kann ich das aber nicht. War nur mal ein Hinweis von Hermann zu meiner Fräse...

Grüße

Andreas (ahhk)

ich habe mir aus ALU-Profilen einen "Untertisch gebaut", auf dem die Fräse montiert ist. Ohne Rollen, allerdings sollte es auch mit Rollen gehen. Kannst sie sonst ja "ausfahrbar" bauen, so dass der Tisch nur bei Bedarf auf die Rollen kommt und dann wieder abgesenkt werden kann.

Ansonsten siehts doch schonmal gut aus. Kleiner Tipp: Damit du keinen Verfahrweg verschenkst, achte darauf, dass der Fräser seitlich betrachtet nicht über die Portalwangen hinausschaut. Es soll auch von Vorteil sein, wenn die Portalwangen nach hinten geneigt sind (siehe meine Wangen). Begründen oder gar mit Zahlen hinterlegen kann ich das aber nicht. War nur mal ein Hinweis von Hermann zu meiner Fräse...

Grüße

Andreas (ahhk)

So, ich habe mal wieder etwas Zeit zum Zeichnen gefunden...

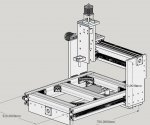

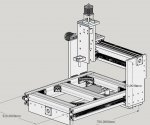

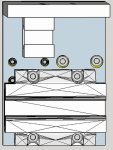

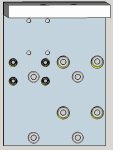

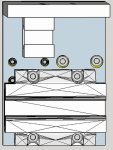

Übersicht

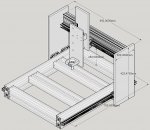

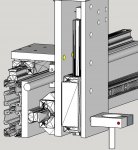

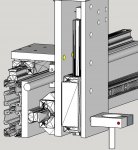

Detail Rahmen

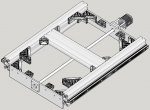

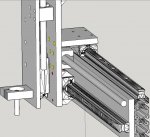

Detail Portal

Detail Portal/Z-Achse

Abmessungen des Rahmens sind 700x528mm (Damit ergibt sich eine Portalbreite von genau 600 zwischen den Wangen).

Durchlasshöhe unter dem Portal: 130mm

Der Rahmen ist aus Profilen 90x45 schwer mit den entsprechenden Winkeln.

Die Stirnseiten sind aus 8mm Alu.

Wangen und restliche Alu-Teile alle 15mm - Ausnahme:beweglicher Teil Z-Achse aus 10mm Alu.

Der Portalbalken besteht aus einem 120x40 Profil mit aufgeklebter/verschraubter 15er Alu-Platte.

Führung auf Z: 1 langer 30er Wagen

Führung auf X: 1 langer 30er Flansch-Wagen

optional: 1 langer 25er Wagen oben auf dem Portal

Führung auf Y: 2xnormaler 25er Flansch-Wagen pro Seite

Abmessungen der Wangen:

Höhe 372mm, Breite unten 180mm, Breite oben 200mm

Verfahrweg Y: 520mm

Verfahrweg X: 480mm

Verfahrweg Z: 130mm

Gruß,

Frank

Übersicht

Detail Rahmen

Detail Portal

Detail Portal/Z-Achse

Abmessungen des Rahmens sind 700x528mm (Damit ergibt sich eine Portalbreite von genau 600 zwischen den Wangen).

Durchlasshöhe unter dem Portal: 130mm

Der Rahmen ist aus Profilen 90x45 schwer mit den entsprechenden Winkeln.

Die Stirnseiten sind aus 8mm Alu.

Wangen und restliche Alu-Teile alle 15mm - Ausnahme:beweglicher Teil Z-Achse aus 10mm Alu.

Der Portalbalken besteht aus einem 120x40 Profil mit aufgeklebter/verschraubter 15er Alu-Platte.

Führung auf Z: 1 langer 30er Wagen

Führung auf X: 1 langer 30er Flansch-Wagen

optional: 1 langer 25er Wagen oben auf dem Portal

Führung auf Y: 2xnormaler 25er Flansch-Wagen pro Seite

Abmessungen der Wangen:

Höhe 372mm, Breite unten 180mm, Breite oben 200mm

Verfahrweg Y: 520mm

Verfahrweg X: 480mm

Verfahrweg Z: 130mm

Gruß,

Frank

Sieht doch schon gut aus. Ein paar kleine (unbedeutende) Anmerkungen, quasi mein Senf dazu:

- Den Z-Wagen kannst Du bis an die Unterkante runterziehen. Verlierst zwar ca 1cm Durchfahrtshöhe (die man eh nicht braucht), verkürzt aber die Hebelwege auf der Z-Achse.

- Die Motorplatten am Tisch würde ich flächig auf die Querprofile verschrauben.

- Die Z-Platte an der der Fräsmotorhalter kommt kannst ruhig dicker machen. Mehr Masse ist da "gut"...

- Den Motor für die Z-Achse würde ich auf den Z-Schlitten bauen. So kannst Du die Z-Einheit nach oben rausfahren und entnehmen. Sonst geht das nur nach unten - und da ist die Opferplatte im Weg..

Achja, die Portalwangen gehen auch "hübscher"

Sonst siehts doch schon gut aus, finde ich!

Grüße

ahhk

- Den Z-Wagen kannst Du bis an die Unterkante runterziehen. Verlierst zwar ca 1cm Durchfahrtshöhe (die man eh nicht braucht), verkürzt aber die Hebelwege auf der Z-Achse.

- Die Motorplatten am Tisch würde ich flächig auf die Querprofile verschrauben.

- Die Z-Platte an der der Fräsmotorhalter kommt kannst ruhig dicker machen. Mehr Masse ist da "gut"...

- Den Motor für die Z-Achse würde ich auf den Z-Schlitten bauen. So kannst Du die Z-Einheit nach oben rausfahren und entnehmen. Sonst geht das nur nach unten - und da ist die Opferplatte im Weg..

Achja, die Portalwangen gehen auch "hübscher"

Sonst siehts doch schon gut aus, finde ich!

Grüße

ahhk

Moin Frank,

meiner Meinung nach tlw. zu kompliziert gedacht und auch von der Dimensionierung nicht optimal.

Warum die Stirnplatten nicht über die ganze Breite/Höhe und einfach mit den Längsprofilen und dem Querprofil verbolzt? Kannst etliche unnötige Winkel weglassen. Würde ich eher >=12 stark machen.

Dann mal rechnen, wenn die endgültige Planung steht.

Dicker machen - 15!

Absoluter overkill. Das Dingens musst ja permanent bewegen. Entweder nimmst ein schweres 120x40 und gar keine, oder eine dünne Platte (Blech), oder ein Leichtes - dann tun es auch 8mm dicke. Denke, 6 würde auch reichen.

Kurzer 20er tuts auch. Da hast Du kaum Kräfte drauf - ist eher der Hosenträger zum Gürtel.

25er ist da auch ungünstig, weil deutlich breiter als das Profil. Kollidiert evtl. mit Kabelschlepp oder anderen Sachen.

Das Dinges finde ich sehr ungünstig - (verschenkter Verfahrweg, ungünstige Fertigung und unnötiger Verschnitt). Grade Platte, ankippen (8-10°), schräg abschneiden. Könntest überlegen, das Ding auf 160 breit zu reduzieren, Flanschlager 1cm überstehen lassen (hast Du wieder die Stützweite) und gleich 20mm stark zu machen. Oder wie auch immer - dann mal rechnen.....

Gruss

Karl

Achja - überleg mal, die Z-Achse umzudrehen (also den Motor mitfahren zu lassen) - spart sogar Material und Du must keinen Turm bauen. Langen 30er auf Z würde ich eher gegen zwei lange 25er tauschen. Ist vermutlich sogar kostenneutral, denn die 30er kosten richtig Holz...

meiner Meinung nach tlw. zu kompliziert gedacht und auch von der Dimensionierung nicht optimal.

Die Stirnseiten sind aus 8mm Alu.

Wangen und restliche Alu-Teile alle 15mm -

Ausnahme:beweglicher Teil Z-Achse aus 10mm Alu.

Der Portalbalken besteht aus einem 120x40 Profil mit aufgeklebter/verschraubter 15er Alu-Platte.

optional: 1 langer 25er Wagen oben auf dem Portal

25er ist da auch ungünstig, weil deutlich breiter als das Profil. Kollidiert evtl. mit Kabelschlepp oder anderen Sachen.

Abmessungen der Wangen:

Höhe 372mm, Breite unten 180mm, Breite oben 200mm

Höhe 372mm, Breite unten 180mm, Breite oben 200mm

Gruss

Karl

Achja - überleg mal, die Z-Achse umzudrehen (also den Motor mitfahren zu lassen) - spart sogar Material und Du must keinen Turm bauen. Langen 30er auf Z würde ich eher gegen zwei lange 25er tauschen. Ist vermutlich sogar kostenneutral, denn die 30er kosten richtig Holz...

Zuletzt bearbeitet:

Vielen Dank für Eure Anmerkungen!

Stirnplatten:

habe ich so bei Hermann abgekupfert. Der hat sich sicherlich etwas bei der Konstruktion gedacht. Vielleicht kommentiert er das ja hier noch.

Würde ich ja gerne - wenn ich denn wüsste wie ich da was rechnen soll...

Aluplatte am Portalbalken:

Eigentlich wollte ich in die 15er Platte direkt Gewinde schneiden für die Befestigung der Linearführung. Dann könnte ich mir damit auch gleich das Gefummel mit den Muttern/Nutsteinen sparen.

optional: langer 25er Wagen auf dem Portal

werde ich gegen einen 20er tauschen. Ich werde aber eh erst mal ohne bauen und schauen, wie stabil das wird.

Form der Wangen

Klar, dass schräge Wangen geschickter sind - und auch budgetschonender.

Ich stelle mir das anreißen der Löcher aber deutlich komplizierter vor.

Einen Höhenanreißer habe ich, sodaß ich rechtwinklige Teile damit genau und relativ einfach anreißen kann.

Bei schägen Teilen stelle ich mir das deutlich kniffeliger vor. Die Frage ist natürlich, ob das wirklich so supergenau angerissen werden muss.

Z-Achse

Ich habe mehrere Varianten durchgeplant. Ich bleibe bei der Variante mit dem 30er. Preislich nur wenig Unterschied und für mich einfacher zu bauen (Ausrichtung nur einer Schiene, kein Unterlegen nötig, weniger Bohren/Gewinde), Stabil genug sollte die Lösung mit dem 30er allemal sein.

Mit dem Motor auf dem beweglichen Teil bin ich skeptisch (zusätzliches Gewicht, Laufruhe/Vibrationen)

Viele Grüße,

Frank

Stirnplatten:

habe ich so bei Hermann abgekupfert. Der hat sich sicherlich etwas bei der Konstruktion gedacht. Vielleicht kommentiert er das ja hier noch.

Dann mal rechnen, wenn die endgültige Planung steht.

Aluplatte am Portalbalken:

Eigentlich wollte ich in die 15er Platte direkt Gewinde schneiden für die Befestigung der Linearführung. Dann könnte ich mir damit auch gleich das Gefummel mit den Muttern/Nutsteinen sparen.

optional: langer 25er Wagen auf dem Portal

werde ich gegen einen 20er tauschen. Ich werde aber eh erst mal ohne bauen und schauen, wie stabil das wird.

Form der Wangen

Klar, dass schräge Wangen geschickter sind - und auch budgetschonender.

Ich stelle mir das anreißen der Löcher aber deutlich komplizierter vor.

Einen Höhenanreißer habe ich, sodaß ich rechtwinklige Teile damit genau und relativ einfach anreißen kann.

Bei schägen Teilen stelle ich mir das deutlich kniffeliger vor. Die Frage ist natürlich, ob das wirklich so supergenau angerissen werden muss.

Z-Achse

Ich habe mehrere Varianten durchgeplant. Ich bleibe bei der Variante mit dem 30er. Preislich nur wenig Unterschied und für mich einfacher zu bauen (Ausrichtung nur einer Schiene, kein Unterlegen nötig, weniger Bohren/Gewinde), Stabil genug sollte die Lösung mit dem 30er allemal sein.

Mit dem Motor auf dem beweglichen Teil bin ich skeptisch (zusätzliches Gewicht, Laufruhe/Vibrationen)

Viele Grüße,

Frank

Würde ich ja gerne - wenn ich denn wüsste wie ich da was rechnen soll...

Ich kann das auch mal kurz für Dich abschätzen. Pauschal kann man sagen, dass eine 12er Platte (bei sonst gleichen Dimensionen) ungefähr doppelt so steif (halbe Durchbiegung bei gleicher Last) ist, wie eine 10er - 15er doppelt so steif wie eine 12 und 20er doppelt so steif, wei eine 15er.

Deine Portalwangen bspw. (ca. 140 mm hoch zw. den Einspannungen) 180 breit biegen sich bei 200N quer als 15er 5/100 und als 20er 2/100 durch. Die stützen sich aber gegenseitig (also halbe Durchbiegung). Wären dann 2.5 vs. 1/100mm.

D.h. unter der Berücksichtigung der restlichen Konstruktion (die ja auch nachgibt) bist Du mit 15er schon recht gut unterwegs.

Macht man das Portal nur 4cm höher, also 180mm zw. den Einspannungen, hast Du bei 15mm Stärke schon gut 1/10mm Durchbiegung - das wäre dann eine echte Schwachstelle. So schätzt man sich einmal durch alle beteiligten Komponenten, dass nicht ein Teil deutlich mehr nachgibt, als die Anderen...

Aluplatte am Portalbalken:

Eigentlich wollte ich in die 15er Platte direkt Gewinde schneiden für die Befestigung der Linearführung. Dann könnte ich mir damit auch gleich das Gefummel mit den Muttern/Nutsteinen sparen.

Eigentlich wollte ich in die 15er Platte direkt Gewinde schneiden für die Befestigung der Linearführung. Dann könnte ich mir damit auch gleich das Gefummel mit den Muttern/Nutsteinen sparen.

Form der Wangen

Ich stelle mir das anreißen der Löcher aber deutlich komplizierter vor.

Ich stelle mir das anreißen der Löcher aber deutlich komplizierter vor.

Die Frage ist natürlich, ob das wirklich so supergenau angerissen werden muss.

Schau Dir mal die senkrechte Konstruktion danach an, wo die Fräserspitze landet und was das für Deinen Y-Verfahrweg bedeutet. Die Verfahrwege sind ja schon so nicht üppig.

Mit dem Motor auf dem beweglichen Teil bin ich skeptisch (zusätzliches Gewicht, Laufruhe/Vibrationen)

..aber funktionieren tut es - selbst mit einem kleinen 1Nm-Motor.

Gruss

Karl

Zuletzt bearbeitet:

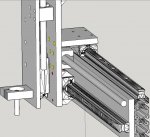

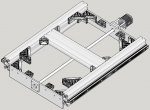

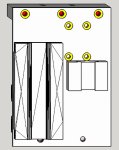

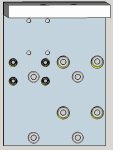

So, ich habe mal einen Teil der Vorschläge von KarlG und ahhk umgesetzt:

- beweglicher Teil Z-Achse aus 15mm

- kurzer 20er Wagen auf dem Portal

- Motor auf dem beweglichen Teil

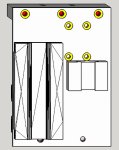

Ansicht von vorn:

Ansicht von hinten:

Der Portalbalken steht nun 120mm über der Fräsenbasis.

Bei komplett heruntergefahrener Z-Achse steht die Unterkante der Z-Platte 1,5cm über der Basis - d.h. die Mittelachse des Fräsmotorhalter ist dann 4,5cm über der Basis.

Der komplette Verfahrweg auf Z beträgt ca. 14cm. Voll hochgefahren steht die Mittelachse des Fräsmotorhalter dann ca. 4cm über der Portalunterkante.

Sollte für meine Verhältnisse genau passen...

Viele Grüße,

Frank

- beweglicher Teil Z-Achse aus 15mm

- kurzer 20er Wagen auf dem Portal

- Motor auf dem beweglichen Teil

Ansicht von vorn:

Ansicht von hinten:

Der Portalbalken steht nun 120mm über der Fräsenbasis.

Bei komplett heruntergefahrener Z-Achse steht die Unterkante der Z-Platte 1,5cm über der Basis - d.h. die Mittelachse des Fräsmotorhalter ist dann 4,5cm über der Basis.

Der komplette Verfahrweg auf Z beträgt ca. 14cm. Voll hochgefahren steht die Mittelachse des Fräsmotorhalter dann ca. 4cm über der Portalunterkante.

Sollte für meine Verhältnisse genau passen...

Viele Grüße,

Frank

Jo - sieht gut aus und kommt mir auch irgendendwie bekannt vor

"Basis" ist ok Grundrahmen, oder ok Aufspannplatte? Im zweiten Fall passt das gut, im ersten bist Du imho schon zu tief.

Das wird!

Gruss

Karl

Bei komplett heruntergefahrener Z-Achse steht die Unterkante der Z-Platte 1,5cm über der Basis - d.h. die Mittelachse des Fräsmotorhalter ist dann 4,5cm über der Basis.

Das wird!

Gruss

Karl

Hallo Karl,

Beim Verfahrweg Z habe ich mich vertan - der beträgt nur 11 cm...

Alle genannten Maße bezogene sich auf den Grundrahmen ohne Aufspannplatte.

Du meinst also, dass die Z-Platte bereits zu weit herunterfährt?

Da habe ich dann wohl 2 Möglichkeiten:

Momentan tendiere ich eher zu 1.) Wer weiß, wofür die zusätzliche Z-Höhe mal gut ist.

In diesem Fall hätte ich eine 'nicht eingespannte' Portallänge von ca. 14,5cm zwischen Wagen auf der Langachse und UK-Portalbalken.

Spricht eigentlich irgendwas dagegen so eine Fräse später auch mal als 3D-Drucker zu nutzen (Adapter Hotend für 43mm Halter und beheiztes Bett)?

Viele Grüße

Frank

Beim Verfahrweg Z habe ich mich vertan - der beträgt nur 11 cm...

Alle genannten Maße bezogene sich auf den Grundrahmen ohne Aufspannplatte.

Du meinst also, dass die Z-Platte bereits zu weit herunterfährt?

Da habe ich dann wohl 2 Möglichkeiten:

- Portalbalken um 1,5cm nach oben (Durchfahrtshöhe über Grundrahmen dann 13,5cm)

(UK-Z 3cm über Grundrahmen, Mittelachse Fräshalter 6cm über Grundrahmen

- kürzen der Z-Platte unten um 1,5cm und versetzen des Fräshalter um 1,5cm nach oben

(UK-Z 1,5cm über Grundrahmen, Mittelachse Fräshalter 4,5cm über Grundrahmen)

Momentan tendiere ich eher zu 1.) Wer weiß, wofür die zusätzliche Z-Höhe mal gut ist.

In diesem Fall hätte ich eine 'nicht eingespannte' Portallänge von ca. 14,5cm zwischen Wagen auf der Langachse und UK-Portalbalken.

Spricht eigentlich irgendwas dagegen so eine Fräse später auch mal als 3D-Drucker zu nutzen (Adapter Hotend für 43mm Halter und beheiztes Bett)?

Viele Grüße

Frank

...

Spricht eigentlich irgendwas dagegen so eine Fräse später auch mal als 3D-Drucker zu nutzen (Adapter Hotend für 43mm Halter und beheiztes Bett)?

Spricht eigentlich irgendwas dagegen so eine Fräse später auch mal als 3D-Drucker zu nutzen (Adapter Hotend für 43mm Halter und beheiztes Bett)?

(haufen bewegter Massen)

.... geringe Z-Achse ?

sollte aber besser funktionieren, als einen 3D-Drucker als Fräse zu benutzen.

Spricht eigentlich irgendwas dagegen so eine Fräse später auch mal als 3D-Drucker zu nutzen (Adapter Hotend für 43mm Halter und beheiztes Bett)?

JA: Ein 3D-Drucker ist viel schneller und dynamischer als eine CNC. Auch die Druckhöhe ist meist höher als (D)eine CNC kann. Drucker fahren beim Druck ca. 80-100mm/s (oder noch schneller), im Eilgang sowieso viel schneller. Und trotzdem dauert das Drucken eines Teils "ewig". Macht nicht wirklich Spaß.

Nein: Die zugrundeliegende Technik ist die gleiche. Gibt CNC-Maschinen die mit RAMPS betrieben werden und 3D-Drucker die mit CNC-Steuerungen betrieben werden.

Grüße

ahhk

Beim Verfahrweg Z habe ich mich vertan - der beträgt nur 11 cm...

Alle genannten Maße bezogene sich auf den Grundrahmen ohne Aufspannplatte.

Du meinst also, dass die Z-Platte bereits zu weit herunterfährt?

Du meinst also, dass die Z-Platte bereits zu weit herunterfährt?

- UK Z-Achse 20mm über ok Aufspannplatte

- Mitte Motorhalter 30mm höher

Das gilt für Kress mit Aufspannplatte ~20mm dick.

Dann kommt man noch mit einem lang gespannten Fräser durch die Aufspannplatte und mit einem Kurzen "kratzt" man sie noch an. Ansonsten hast Du ja unten einen Verfahrbereich, den Du nie nutzen kannst und der Dir dann oben fehlt...

1.Portalbalken um 1,5cm nach oben (Durchfahrtshöhe über Grundrahmen dann 13,5cm)

(UK-Z 3cm über Grundrahmen, Mittelachse Fräshalter 6cm über Grundrahmen....

...In diesem Fall hätte ich eine 'nicht eingespannte' Portallänge von ca. 14,5cm zwischen Wagen auf der Langachse und UK-Portalbalken.

(UK-Z 3cm über Grundrahmen, Mittelachse Fräshalter 6cm über Grundrahmen....

...In diesem Fall hätte ich eine 'nicht eingespannte' Portallänge von ca. 14,5cm zwischen Wagen auf der Langachse und UK-Portalbalken.

Das ist auf den Bildern nicht richtig zu erkennen - dass die 30er Schienen ein 80er Bohrraster haben (kein 60er) hast Du berücksichtigt?

Gruss

Karl

Zuletzt bearbeitet:

Hallo Karl,

das mit dem Bohrraster für die Schienen ist bislang eher symbolisch - trotzdem vielen Dank für den Hinweis.

Das mache ich erst endgültig fest, wenn ich die Schienen habe.

Ich überlege auch den Fräshalter etwas breiter zu machen, sodaß ich diesen mit der gleichen Schraube wie die Schiene befestigen kann.

Viele Grüße

Frank

das mit dem Bohrraster für die Schienen ist bislang eher symbolisch - trotzdem vielen Dank für den Hinweis.

Das mache ich erst endgültig fest, wenn ich die Schienen habe.

Ich überlege auch den Fräshalter etwas breiter zu machen, sodaß ich diesen mit der gleichen Schraube wie die Schiene befestigen kann.

Viele Grüße

Frank

Moin zusammen,

hat noch jemand einen Tip für die Dimensionierung des unteren Portalverbinders (also der Streifen, auf dem die Kugelmutter unter dem Rahmen spazieren fährt)?

Wangen: ca. 17x39 cm (1,5cm stark)

Portalbreite: 60cm zwischen den Wangen

Durchlasshöhe unter dem Portalbalken: 14cm

2x 25er Wagen auf der langen Achse

Mit welchen Kräften ist hier zu rechnen und worauf evtl. noch zu achten?

Viele Grüße

Frank

hat noch jemand einen Tip für die Dimensionierung des unteren Portalverbinders (also der Streifen, auf dem die Kugelmutter unter dem Rahmen spazieren fährt)?

Wangen: ca. 17x39 cm (1,5cm stark)

Portalbreite: 60cm zwischen den Wangen

Durchlasshöhe unter dem Portalbalken: 14cm

2x 25er Wagen auf der langen Achse

Mit welchen Kräften ist hier zu rechnen und worauf evtl. noch zu achten?

Viele Grüße

Frank

Moin,

der untere Querverbinder macht aus dem Portalbalken mit "zwei Ohren dran" einen Rahmen. Kräfte hast Du nicht viel drauf, der ist aber extrem wichtig, damit sich das Portal bei mittiger Spindel und aussermittiger Z-Achse nicht verwindet.

einen Rahmen. Kräfte hast Du nicht viel drauf, der ist aber extrem wichtig, damit sich das Portal bei mittiger Spindel und aussermittiger Z-Achse nicht verwindet.

D.h.: Mach das Ding so breit und stark, wie es hinpasst und Du Gewichts- und Kostenmäßig ertragen kannst.

Als Richtwert kannst Du mal von 150mm breit und 12mm stark ausgehen - gerne mehr...

Gruss

Karl

der untere Querverbinder macht aus dem Portalbalken mit "zwei Ohren dran"

D.h.: Mach das Ding so breit und stark, wie es hinpasst und Du Gewichts- und Kostenmäßig ertragen kannst.

Als Richtwert kannst Du mal von 150mm breit und 12mm stark ausgehen - gerne mehr...

Gruss

Karl

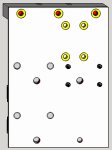

So, weiter geht's mit der Planung der Festlager:

Da ich ja noch keine Fräse habe und somit keine Lagersitze einfräsen kann, muss ich Lagerschalen benutzen.

Bei Hermann auf der Seite habe ich diese Lagerschalen mit 1,5mm Bund gesehen. Diese werde ich versuchen auf meiner kleinen Drehe selbst herzustellen.

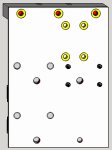

2 Montagevarianten bieten sich für mich an:

(Türkis: Stirnplatte/Portalwange, Grün: Lagersitz, Lila: Tellerfedern, Schwarz: Mutter)

Variante1: Festlager komplett außen vor der Stirnplatte (Z-Achse und kurze X-Achse)

Variante2: evtl. lange Y-Achse

Ist mein Verständnis vom Festlager so korrekt?

Braucht man bei Variante 2 überhaupt die Stehbunde in den Lagerschalen?

Was ist beim Loslager? Wird dort auch ein Stehbund in der Lagerschale benötigt?

Falls ja, dann kommt der wahrscheinlich nach außen (also auf Höhe Seegering)?

Hat wer eine Bezugsquelle für ordentliche Wellenkupplungen (6,35 auf 10mm)?

Viele Grüße

Frank

Da ich ja noch keine Fräse habe und somit keine Lagersitze einfräsen kann, muss ich Lagerschalen benutzen.

Bei Hermann auf der Seite habe ich diese Lagerschalen mit 1,5mm Bund gesehen. Diese werde ich versuchen auf meiner kleinen Drehe selbst herzustellen.

2 Montagevarianten bieten sich für mich an:

(Türkis: Stirnplatte/Portalwange, Grün: Lagersitz, Lila: Tellerfedern, Schwarz: Mutter)

Variante1: Festlager komplett außen vor der Stirnplatte (Z-Achse und kurze X-Achse)

Variante2: evtl. lange Y-Achse

Ist mein Verständnis vom Festlager so korrekt?

Braucht man bei Variante 2 überhaupt die Stehbunde in den Lagerschalen?

Was ist beim Loslager? Wird dort auch ein Stehbund in der Lagerschale benötigt?

Falls ja, dann kommt der wahrscheinlich nach außen (also auf Höhe Seegering)?

Hat wer eine Bezugsquelle für ordentliche Wellenkupplungen (6,35 auf 10mm)?

Viele Grüße

Frank

Ist mein Verständnis vom Festlager so korrekt?

1. Fixierung beider Lager auf Druck gegeneinander (den Zug regelt ja die Einspannung)

2. Fixierung des gesamten Festlagers gegen das Chassis

Braucht man bei Variante 2 überhaupt die Stehbunde in den Lagerschalen?

Was ist beim Loslager? Wird dort auch ein Stehbund in der Lagerschale benötigt?

Falls ja, dann kommt der wahrscheinlich nach außen (also auf Höhe Seegering)?

Wozu der Seegering gut sein soll, habe ich nie verstanden.

Hat wer eine Bezugsquelle für ordentliche Wellenkupplungen (6,35 auf 10mm)?

Rat: Nimm Variante 1 für alle Festlager. Bei (2) fluchst Du spätestens dann, wenn das mal wieder auseinander muss. Bei (1) kannst Du einfach Gewinde in die Platten schneiden und Schrittmotor samt Motorhalter und Lagerschalen gegen die Platte schrauben. Die Bohrungen in den Lagerschalen dann einfach ein bisserl größer machen - dann hast auch Justagespielraum...

Gruss

Karl