Aktueller Stand:

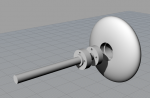

Gewicht inkl Räder und Motor: 2,6kg

Achsabstand äußere Laufräder: 1m

Bezüglich Tragfähigkeit am Seil in der asymmetrischen Konfiguration schätze ich dass man 200-300kg darunter hängen könnte.

Was sagt ihr zu dem Gewicht? Wie schwer sind eure CableCams ohne Gimbal? Das Schwerste ist gar nicht mal das Alu aber die vielen Distanzhülsen. Da kann man ruhig einige weglassen, aber ich finde das Gewicht in Ordnung so.

Fehler die ich gemacht habe:

* Distanzhülsen sind 25mm bzw. 30mm, die haben aber nur 7mm tief das Gewinde auf jeder Seite geschnitten. Meine gekauft Madenschraube (20mm lang) würde also zwischen 10mm und 8,5mm tief eingeschraubt werden müssen. Also 15mm lange Schrauben bestellt.

* Kompletten Lagerblock werde ich nicht mehr fräsen weil nicht nötig. Kugellager mit Bund in das 3mm Alu gesteckt reicht völlig aus. Es ist nicht notwendig das Lager auf seiner kompletten Breite aufliegen zu lassen.

* Alu noch nicht innen entgratet

Gewicht inkl Räder und Motor: 2,6kg

Achsabstand äußere Laufräder: 1m

Bezüglich Tragfähigkeit am Seil in der asymmetrischen Konfiguration schätze ich dass man 200-300kg darunter hängen könnte.

Was sagt ihr zu dem Gewicht? Wie schwer sind eure CableCams ohne Gimbal? Das Schwerste ist gar nicht mal das Alu aber die vielen Distanzhülsen. Da kann man ruhig einige weglassen, aber ich finde das Gewicht in Ordnung so.

Fehler die ich gemacht habe:

* Distanzhülsen sind 25mm bzw. 30mm, die haben aber nur 7mm tief das Gewinde auf jeder Seite geschnitten. Meine gekauft Madenschraube (20mm lang) würde also zwischen 10mm und 8,5mm tief eingeschraubt werden müssen. Also 15mm lange Schrauben bestellt.

* Kompletten Lagerblock werde ich nicht mehr fräsen weil nicht nötig. Kugellager mit Bund in das 3mm Alu gesteckt reicht völlig aus. Es ist nicht notwendig das Lager auf seiner kompletten Breite aufliegen zu lassen.

* Alu noch nicht innen entgratet

Anhänge

-

689,5 KB Aufrufe: 67

-

438,7 KB Aufrufe: 61

-

694,6 KB Aufrufe: 41

-

495,8 KB Aufrufe: 62

-

723,1 KB Aufrufe: 38

-

379,5 KB Aufrufe: 39

-

602,9 KB Aufrufe: 42

-

706,9 KB Aufrufe: 50

-

720,1 KB Aufrufe: 38

Zuletzt bearbeitet: