DIY SMD - Lötstation Ersatz für (WELLER)

- Themenstarter Butcher

- Beginndatum

Falls noch jemand ein Gehäuse möchte wie in folgendem Beitrag zu sehen ist:

DIY SMD - Lötstation Ersatz für (WELLER)

Wir machen eine Sammelbestellung:

Soldering Station - Gehäusebestellung

DIY SMD - Lötstation Ersatz für (WELLER)

Wir machen eine Sammelbestellung:

Soldering Station - Gehäusebestellung

Hallo in die Runde,

von einer Platinen-Bestellung habe ich noch einige Platinen übrig.

Es handelt sich um Platinen gemäß dem Layout aus diesem Beitrag von @schuerni :

DIY SMD - Lötstation Ersatz für (WELLER)

So sehen die Dinger aus:

Bei Interesse möchte ich euch bitten mir eine PN zu schreiben.

Danke!

von einer Platinen-Bestellung habe ich noch einige Platinen übrig.

Es handelt sich um Platinen gemäß dem Layout aus diesem Beitrag von @schuerni :

DIY SMD - Lötstation Ersatz für (WELLER)

So sehen die Dinger aus:

Bei Interesse möchte ich euch bitten mir eine PN zu schreiben.

Danke!

Zuletzt bearbeitet:

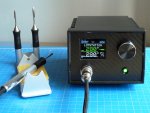

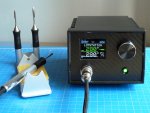

Ich möchte hier mal meine erste DIY-WMRP-Lötstation vorstellen.

Ich plane noch eine zweite portable Station für Akku-Betrieb im Alu-Gehäuse, aber das hat noch Zeit. Aktuell war mir eine ortsfeste Werkstatt-Station wichtiger.

Als Gehäuse habe ich ein einfaches Kunststoff-Gehäuse von einer defekten China-Löstation von Hobbyking benutzt. Für die neue Frontplatte habe ich ein Reststück CFK-Platte, 2mm Dicke, benutzt.

Das Gehäuse kann man übrigens auch einzeln bei Aliexpress finden, falls jemand etwas vergleichbares plant und keinen 3D-Drucker hat.

Ich habe die Display-Farben angepasst (mir war es mit so viel gelbem Text zu bunt) und es gab noch weitere Software-Änderungen, dazu später noch mehr.

Im Inneren der Station ist dieses Schaltnetzteil von Meanwell verbaut , das ich noch von einem anderen Projekt übrig hatte. Das Netzteil ist übertrieben leistungsfähig, aber es war eben noch übrig.

HINWEIS:

Normalerweise ist da noch ein Lochblechkäfig um das Netzteil herum. Den habe ich für die Fotos entfernt, weil man sonst fast nichts erkennen kann!

Die Frontplatte mit dem Herzstück der Station sieht im Detail so aus:

Die Muttern für die Befestigung des Elektronikmoduls wurden an der Rückseite der Frontplatte mit UHU Endfest 300 (angedickt mit Thixotropiermittel) festgeklebt, damit man keine Schrauben von außen sieht.

Der eigenartige Anschluss, der etwas über die Unterkante hinaus absteht und der von dem ganzen Klebstoff fast verdeckt ist, ist ein Programmieranschluss, der mir die (Um)Programmierung der Station ermöglicht, ohne immer das Gehäuse öffnen zu müssen:

Alu-Ablageständer und Griffel:

Vielleicht ist jemandem aufgefallen, dass offenbar neben dem Standby-Steckanschluss eine MELF-Diode aufgelötet ist und dass vier Leitungen zum Griffel führen und nicht nur drei.

Das liegt daran, dass ich neben Masse, Versorgungsspannung und Temperatursensorleitung auch noch die Standby-Leitung in den Griffel verlegt habe.

Inspiriert dazu hat mich dieser Beitrag von careyer und die Erläuterung ein paar Beiträge später .

Aufgrund seines Hinweises und dem zusätzlichen Schaltbild hier habe ich die "Schutzbeschaltung" für den Standby-Anschluss direkt auf der Platine umgesetzt und die Standby-Leitung mit dem Alurohr des Griffels verbunden.

Der Alukorpus des Griffels (Alu-Rohr 12mm, innen 10mm) führt also jetzt das Standby-Signal, während die Lötspitze außen Masse führt. Wird jetzt der Lötkolben auf einem elektrisch leitenden Ständer abgelegt, wird dabei automatisch Standby auf Masse gezogen und die Lötspitze kühlt auf ihre vorgesehene Standby-Temperatur ab (bei mir 150 °C).

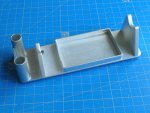

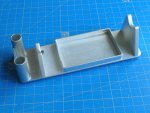

Da ich leider nicht aus vollen Alu-Blöcken einen Lötkolbenständer aus einem Stück fräsen kann, habe ich mich für den Aufbau aus Einzelteilen entschieden. Dabei kamen nur Reststücke von diversen Alu-Teilen aus meiner Kramkiste zum Einsatz.

Benutzt wurden außer einer Bohrmaschine und einem Dremel Multitool keine sonstigen Werkzeugmaschinen. Die meiste Arbeit wurde mit Hilfe von klassischen Handwerkzeugen (Schraubstock, diverse Sägen, versch. Feilen, Schleifpapiere mit unterschiedlicher Körnung, Bohrer, Senker, Hand-Gewindeschneider etc.) durchgeführt.

Die beiden "Auflageböcke" bestehen aus 5mm starkem Aluminium, die Bodenplatte ist 2mm starkes Alublech und für die beiden Röhrchen am Ende kam das gleiche Alurohr zum Einsatz, das ich für den Griffel benutzt habe (12mm außen, 10 mm innen).

Die Rückwand ist 0.5mm starkes Alublech und für das Ablagefach für den Lötschwamm habe ein Stück Aluprofil mit 1mm Stärke und 7.5mm Breite benutzt, wie schon erwähnt alles Reste von früheren Bastelarbeiten.

Die Röhrchen, die Rückwand und das Ablagefach wurden mit Epoxidharz auf die Bodenplatte geklebt, aber die beiden Auflageböcke müssen ja für die Funktionsfähigkeit der Standby-Schaltung eine elektrische Verbindung haben, weshalb Kleben hier nicht in Frage kam.

Da ich Aluminium nicht schweißen oder löten kann, habe ich einfach lotrecht zwei Bohrungen in jeden der Auflageböcke gebohrt und je zwei M3-Gewinde hineingeschnitten. Jeder Auflagebock wird von zwei M3-Senkkopfschrauben von unten her fest mit der Bodenplatte verschraubt.

Damit ist die elektrische Verbindung sichergestellt und stabil ist das alles auch noch.

Auf der Unterseite ist noch eine Stahlplatte zur deutlichen Gewichtserhöhung angeklebt, damit der Ständer schön satt und rutschfest steht.

Außerdem kam es vor, dass das recht schwere Kabel zu stark am Ende des Griffels zog, wenn es über eine Tischkante hing. Dadurch hob dann die Spitze ganz leicht vom ihrem Auflagebock ab, so dass der Standby-Modus nicht mehr zuverlässig funktionierte.

Deshalb habe ich nachträglich noch einen kleinen Neodymmagneten (3x3x3mm) am kleineren Auflagebock angeklebt, der die Lötspitze mit etwas Magnetkraft auf den Auflagebock ziehen soll. Das klappt sehr gut und der Standby wird jetzt immer zuverlässig ausgelöst, sobald ich den Lötkolben ablege.

Ich plane noch eine zweite portable Station für Akku-Betrieb im Alu-Gehäuse, aber das hat noch Zeit. Aktuell war mir eine ortsfeste Werkstatt-Station wichtiger.

Als Gehäuse habe ich ein einfaches Kunststoff-Gehäuse von einer defekten China-Löstation von Hobbyking benutzt. Für die neue Frontplatte habe ich ein Reststück CFK-Platte, 2mm Dicke, benutzt.

Das Gehäuse kann man übrigens auch einzeln bei Aliexpress finden, falls jemand etwas vergleichbares plant und keinen 3D-Drucker hat.

Ich habe die Display-Farben angepasst (mir war es mit so viel gelbem Text zu bunt) und es gab noch weitere Software-Änderungen, dazu später noch mehr.

Im Inneren der Station ist dieses Schaltnetzteil von Meanwell verbaut , das ich noch von einem anderen Projekt übrig hatte. Das Netzteil ist übertrieben leistungsfähig, aber es war eben noch übrig.

HINWEIS:

Normalerweise ist da noch ein Lochblechkäfig um das Netzteil herum. Den habe ich für die Fotos entfernt, weil man sonst fast nichts erkennen kann!

Die Frontplatte mit dem Herzstück der Station sieht im Detail so aus:

Die Muttern für die Befestigung des Elektronikmoduls wurden an der Rückseite der Frontplatte mit UHU Endfest 300 (angedickt mit Thixotropiermittel) festgeklebt, damit man keine Schrauben von außen sieht.

Der eigenartige Anschluss, der etwas über die Unterkante hinaus absteht und der von dem ganzen Klebstoff fast verdeckt ist, ist ein Programmieranschluss, der mir die (Um)Programmierung der Station ermöglicht, ohne immer das Gehäuse öffnen zu müssen:

Alu-Ablageständer und Griffel:

Vielleicht ist jemandem aufgefallen, dass offenbar neben dem Standby-Steckanschluss eine MELF-Diode aufgelötet ist und dass vier Leitungen zum Griffel führen und nicht nur drei.

Das liegt daran, dass ich neben Masse, Versorgungsspannung und Temperatursensorleitung auch noch die Standby-Leitung in den Griffel verlegt habe.

Inspiriert dazu hat mich dieser Beitrag von careyer und die Erläuterung ein paar Beiträge später .

Aufgrund seines Hinweises und dem zusätzlichen Schaltbild hier habe ich die "Schutzbeschaltung" für den Standby-Anschluss direkt auf der Platine umgesetzt und die Standby-Leitung mit dem Alurohr des Griffels verbunden.

Der Alukorpus des Griffels (Alu-Rohr 12mm, innen 10mm) führt also jetzt das Standby-Signal, während die Lötspitze außen Masse führt. Wird jetzt der Lötkolben auf einem elektrisch leitenden Ständer abgelegt, wird dabei automatisch Standby auf Masse gezogen und die Lötspitze kühlt auf ihre vorgesehene Standby-Temperatur ab (bei mir 150 °C).

Da ich leider nicht aus vollen Alu-Blöcken einen Lötkolbenständer aus einem Stück fräsen kann, habe ich mich für den Aufbau aus Einzelteilen entschieden. Dabei kamen nur Reststücke von diversen Alu-Teilen aus meiner Kramkiste zum Einsatz.

Benutzt wurden außer einer Bohrmaschine und einem Dremel Multitool keine sonstigen Werkzeugmaschinen. Die meiste Arbeit wurde mit Hilfe von klassischen Handwerkzeugen (Schraubstock, diverse Sägen, versch. Feilen, Schleifpapiere mit unterschiedlicher Körnung, Bohrer, Senker, Hand-Gewindeschneider etc.) durchgeführt.

Die beiden "Auflageböcke" bestehen aus 5mm starkem Aluminium, die Bodenplatte ist 2mm starkes Alublech und für die beiden Röhrchen am Ende kam das gleiche Alurohr zum Einsatz, das ich für den Griffel benutzt habe (12mm außen, 10 mm innen).

Die Rückwand ist 0.5mm starkes Alublech und für das Ablagefach für den Lötschwamm habe ein Stück Aluprofil mit 1mm Stärke und 7.5mm Breite benutzt, wie schon erwähnt alles Reste von früheren Bastelarbeiten.

Die Röhrchen, die Rückwand und das Ablagefach wurden mit Epoxidharz auf die Bodenplatte geklebt, aber die beiden Auflageböcke müssen ja für die Funktionsfähigkeit der Standby-Schaltung eine elektrische Verbindung haben, weshalb Kleben hier nicht in Frage kam.

Da ich Aluminium nicht schweißen oder löten kann, habe ich einfach lotrecht zwei Bohrungen in jeden der Auflageböcke gebohrt und je zwei M3-Gewinde hineingeschnitten. Jeder Auflagebock wird von zwei M3-Senkkopfschrauben von unten her fest mit der Bodenplatte verschraubt.

Damit ist die elektrische Verbindung sichergestellt und stabil ist das alles auch noch.

Auf der Unterseite ist noch eine Stahlplatte zur deutlichen Gewichtserhöhung angeklebt, damit der Ständer schön satt und rutschfest steht.

Außerdem kam es vor, dass das recht schwere Kabel zu stark am Ende des Griffels zog, wenn es über eine Tischkante hing. Dadurch hob dann die Spitze ganz leicht vom ihrem Auflagebock ab, so dass der Standby-Modus nicht mehr zuverlässig funktionierte.

Deshalb habe ich nachträglich noch einen kleinen Neodymmagneten (3x3x3mm) am kleineren Auflagebock angeklebt, der die Lötspitze mit etwas Magnetkraft auf den Auflagebock ziehen soll. Das klappt sehr gut und der Standby wird jetzt immer zuverlässig ausgelöst, sobald ich den Lötkolben ablege.

Zuletzt bearbeitet:

SOFTWARE-ANPASSUNGEN:

Wie zuvor bereits schon erwähnt, habe ich einige Farben angepasst, neue Farben definiert, die Standby-Temperatur abgesenkt und hier und da die Pixelposition geringfügig verändert.

Vorher war es nach meinem Geschmack zu bunt, jetzt gefällt es mir besser.

Wesentlich gestört hat mich aber die total falsche Temperaturanzeige der Ist-Temperatur!

Die angezeigte Ist-Temperatur war mit der Software 2.12 von 2018 mindestens 35°C geringer als die reale Temperatur!

Wenn man die Station auf 300°C eingestellt hatte, dann hatte die Spitze tatsächlich schon mind. 335°C erreicht.

Ich habe ein wenig recherchiert und glaube den prinzipiellen Fehler auch gefunden zu haben.

Das gesamte Projekt reicht ja zurück bis ungefähr in's Jahr 2014 und es gab über die Jahre verwirrend viele und verschiedene Hard- und Softwareversionen, z.B. vom make-Magazin bzw. als Maiskolben THT und diverse andere Varianten.

Damals wurde mal hardwareseitig mit einem Verstärkungsfaktor von 680 gearbeitet und softwareseitig mit ADC_TO_TEMP_GAIN von 0.53 oder 0.54.

Das passte so gut zusammen und die Temperaturen stimmten recht gut mit der Realität überein.

Irgendwann im Lauf der Entwicklung und der vielen verschiedenen Varianten hat sich ein hardwareseitiger Verstärkungsfaktor von 560 eingeschlichen und dabei ist es bis heute geblieben. Leider hat man aber vergessen oder übersehen den damit verbundenen Softwarefaktor ADC_TO_TEMP_GAIN entsprechende zu korrigieren, damit er mit dem neuen (reduzierten) Hardwareverstärkungsfaktor noch harmoniert!

Langer Rede kurzer Sinn:

Wenn der hardwareseitige Verstärkungsfaktor auf 560 reduziert ist (definitv die in diesem Thread beschriebenen Varianten seit 2016, vielleicht auch schon früher), dann muss in der Software

ADC_TO_TEMP_GAIN auf 0.64

erhöht werden, damit die Anzeige der Ist-Temperatur auch der Realität entspricht!

Ich habe das selbst gemacht und mit reinstem elementarem Zinn (Smp. 232°C) und reinstem elementarem Blei (Smp. 327°C) verifiziert, die angezeigte Ist-Temperatur und die reale Temperatur der Lötspitze stimmen mit dem korrigierten Wert für ADC_TO_TEMP_GAIN bei mir jetzt bis auf ca. 2°C überein.

Wer also schon immer gewisse Zweifel an der Genauigkeit der Ist-Temperaturanzeige hatte, der sollte vielleicht mal den Wert ADC_TO_TEMP_GAIN genauer unter die Lupe nehmen!

Wie zuvor bereits schon erwähnt, habe ich einige Farben angepasst, neue Farben definiert, die Standby-Temperatur abgesenkt und hier und da die Pixelposition geringfügig verändert.

Vorher war es nach meinem Geschmack zu bunt, jetzt gefällt es mir besser.

Wesentlich gestört hat mich aber die total falsche Temperaturanzeige der Ist-Temperatur!

Die angezeigte Ist-Temperatur war mit der Software 2.12 von 2018 mindestens 35°C geringer als die reale Temperatur!

Wenn man die Station auf 300°C eingestellt hatte, dann hatte die Spitze tatsächlich schon mind. 335°C erreicht.

Ich habe ein wenig recherchiert und glaube den prinzipiellen Fehler auch gefunden zu haben.

Das gesamte Projekt reicht ja zurück bis ungefähr in's Jahr 2014 und es gab über die Jahre verwirrend viele und verschiedene Hard- und Softwareversionen, z.B. vom make-Magazin bzw. als Maiskolben THT und diverse andere Varianten.

Damals wurde mal hardwareseitig mit einem Verstärkungsfaktor von 680 gearbeitet und softwareseitig mit ADC_TO_TEMP_GAIN von 0.53 oder 0.54.

Das passte so gut zusammen und die Temperaturen stimmten recht gut mit der Realität überein.

Irgendwann im Lauf der Entwicklung und der vielen verschiedenen Varianten hat sich ein hardwareseitiger Verstärkungsfaktor von 560 eingeschlichen und dabei ist es bis heute geblieben. Leider hat man aber vergessen oder übersehen den damit verbundenen Softwarefaktor ADC_TO_TEMP_GAIN entsprechende zu korrigieren, damit er mit dem neuen (reduzierten) Hardwareverstärkungsfaktor noch harmoniert!

Langer Rede kurzer Sinn:

Wenn der hardwareseitige Verstärkungsfaktor auf 560 reduziert ist (definitv die in diesem Thread beschriebenen Varianten seit 2016, vielleicht auch schon früher), dann muss in der Software

ADC_TO_TEMP_GAIN auf 0.64

erhöht werden, damit die Anzeige der Ist-Temperatur auch der Realität entspricht!

Ich habe das selbst gemacht und mit reinstem elementarem Zinn (Smp. 232°C) und reinstem elementarem Blei (Smp. 327°C) verifiziert, die angezeigte Ist-Temperatur und die reale Temperatur der Lötspitze stimmen mit dem korrigierten Wert für ADC_TO_TEMP_GAIN bei mir jetzt bis auf ca. 2°C überein.

Wer also schon immer gewisse Zweifel an der Genauigkeit der Ist-Temperaturanzeige hatte, der sollte vielleicht mal den Wert ADC_TO_TEMP_GAIN genauer unter die Lupe nehmen!

Ein schöner Umbau! Auch die Ablage und das Handstück gefallen mehr sehr gut!

Danke @Nico_S_aus_B das du dass mit uns teilst und auch ein paar mehr Sätze dazu schreibst und das Leergehäuse verlinkst.

Ich hab da eine Frage:

Welche Klinkenbuche hast du genommen und wie hast du die Buchse in welcher die Lötspitze gesteckt wird im Rohr befestigt?

Danke @Nico_S_aus_B das du dass mit uns teilst und auch ein paar mehr Sätze dazu schreibst und das Leergehäuse verlinkst.

Ich hab da eine Frage:

Welche Klinkenbuche hast du genommen und wie hast du die Buchse in welcher die Lötspitze gesteckt wird im Rohr befestigt?

Ein schöner Umbau! Auch die Ablage und das Handstück gefallen mehr sehr gut!

Welche Klinkenbuche hast du genommen ...

Diese Klinkenbuchse hat den Vorteil, dass der Schraubeinsatz mit den Kontakten aus Kunststoff ist und daher die äußere Metallhülse von Haus aus keine elektrische Funktion hat.

... und wie hast du die Buchse in welcher die Lötspitze gesteckt wird im Rohr befestigt?

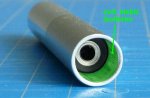

Ich beschreibe mal, wie ich chronologisch vorgegangen bin:

Zuerst habe ich die Lumberg-Klinkenbuchse lose in mein Griffelrohr hineingesteckt und mir fiel auf, dass die Buchse recht lose im Rohr herumwackelt.

Daher habe ich Stückchen sehr dünnes Alu-Blech (müssen 0.2mm oder 0.15mm Dicke gewesen sein) um die Buchse gewickelt, damit sie sauber zentriert sitzt und auch einigermaßen stramm:

Das Bohrloch musst du dir an dieser Stelle erst noch einmal wegdenken, das kam erst später!

Jetzt wollte ich gerne im Griffelrohr ein Gegenlager haben, an das die Buchse gedrückt wird, wenn man eine Lötspitze einsteckt.

Dazu habe ich ein kurzes Stück Alu-Rohr (ca. 15mm Länge, 10mm außen, 8mm innen) mit einer Rundfeile so angepasst, dass die oben auf dem Foto am Ende erkennbare Stufe satt in das Rohrstück rutscht.

Dieses kurze Rohrstück sitzt mit der Stirnseite an der Riffelung, die Stufe reicht in das Rohrstück hinein.

So wollte ich einen sicheren und zentrierten Sitz erreichen.

Leider habe ich kein Foto davon im ausgebauten Zustand...

Dann habe ich dieses Rohrstück mit Hilfe der Lumberg-Klinkenbuchse und einer eingesteckten Lötspitze genau in die richtige Tiefe eingeschoben und dort von der Rückseite aus eingeklebt (UHU Endfest 300):

Somit hatte ich ein stabiles Gegenlager und dennoch konnte ich problemlos weiterhin Kabel durchstecken.

Nach dem Aushärten habe ich dann die Lumberg-Klinkenbuchse OHNE den Kontakte-Schraubeinsatz bis zum Anschlag wieder in den Griffel geschoben und fixiert.

Danach habe ich mit einem 2.5mm-Bohrer ein Bohrloch komplett durch das Griffelrohr und die eingeschobene Klinkenbuchsenhülse hindurch gebohrt, und zwar bei 33mm, von der Vorderkante des Griffels aus gemessen.

Dann habe ich dort ein M3-Gewinde durch beide Teile hindurch hineingeschnitten.

Hinterher wieder auseinander gezogen sieht das dann so aus (hier später wieder mit dem Kontakte-Schraubeinsatz und ein wenig beigefeilt):

Im zusammengebauten Zustand wird die Lumberg-Klinkenbuchse durch eine M3-Madenschraube fixiert:

Die M3-Madenschraube verhindert, dass die Klinkenbuchse von der Lötspitze beim Wechsel mit herausgezogen wird, beim Einstecken der Lötspitze nimmt das eingeklebte Gegenlager den Druck auf.

Da die Frage vielleicht nahe liegt:

Das Griffelrohr ist normalerweise vollständig eloxiert. Ich habe die vordere Hälfte mit Klebeband abgeklebt und die hintere Hälfte für einige Sekunden in konzentrierte Natronlauge (in Wasser aufgelöster handelsüblicher Rohrreiniger) getaucht (Schutzhandschuhe und Schutzbrille!).

Die Eloxierung löst sich sehr schnell auf und das blanke Alu habe ich dann noch mit geeigneter Metallpolitur auf Hochglanz poliert, aber das Polieren kann man auch lassen.

Zum Abschluss habe ich dann noch die vordere Hälfte des Griffels mit einem Stück transparentem Polyolefin-Schrumpfschlauch überzogen.

Solcher Polyolefin-Schrumpfschlauch ist schön dick und fühlt sich etwas "gummiartig" und damit angenehm rutschfest an:

Und wozu so ein großer Aufwand?

Ich wollte das ganze Konstrukt so gestalten, dass ich alles jederzeit demontieren/reparieren kann und habe deshalb nur dort etwas geklebt, wo es die Demontage im Falle einer eventuellen Reparatur nicht behindert.

Wie schon erwähnt hat die Hülse der Lumberg-Klinkenbuchse von Haus aus keine elektrische Funktion. Dennoch sitzt sie bei meiner Konstruktion ausreichend stramm und elektrisch verbunden im Griffelrohr und sie ist aus (vernickeltem) Messing.

Dies habe ich mir zu Nutze gemacht und habe die Standby-Leitung einfach am hinteren Ende der Klinkenbuchsen-Hülse angelötet.

Eine Sache kann u.U. noch nötig sein!

Je nach Umsetzung im Detail muss man eventuell die vordere Innenseite des Griffels noch elektrisch isolieren (Tesafilm, Kaptonband etc.), weil es sonst passieren kann, dass der Lötkolben im "Dauer-Standby" bleibt (ungewollter Kontakt Lötspitzenaußenhülse mit Griffelinnenseite):

Ersatzweise kann man natürlich auch einfach einen Streifen Tesafilm um die "Gegenseite", die Außenhülse einer Lötspitze, kleben, das geht genauso.

Sorry für den vielen Text, ich hoffe er beantwortet alle Fragen.

Falls nicht bitte gerne einfach nachhaken!

Zuletzt bearbeitet:

Hallo alle, ich bin ein neuer Benutzer.

Ich möchte Ihr Projekt wiederholen, ich bin nicht sehr Experte für Elektronik, aber mit Ihrer Hilfe und einem erfahreneren Freund von mir könnte es mir auch gelingen, dieses Projekt zu realisieren.

Ich wollte fragen, ob einer von euch mir die Diagramme schicken könnte, wie man das Hardware-Teil zusammenbaut und welche Komponenten man kaufen kann.

Diese Liste habe ich gefunden: https://www.reichelt.de/?ACTION=20&AWKID=1382280

Sind das oder gibt es bessere Komponenten?

Ich würde gerne verstehen, wo man Leiterplatten (Motherboard) kauft?

Die Leiterplatte, die ich montieren möchte, ist das, was Sie im beigefügten Bild sehen:

Ich mag es, weil ich daran interessiert bin, die 3 Temperaturkanäle (CH1-CH2-CH3) zu speichern.

Ich habe gelesen, dass es in der Vergangenheit Probleme mit realen Temperaturen gab, könnten Sie mir die Software sagen, die die besten Temperaturen gibt?

Vielen Dank.

Ich möchte Ihr Projekt wiederholen, ich bin nicht sehr Experte für Elektronik, aber mit Ihrer Hilfe und einem erfahreneren Freund von mir könnte es mir auch gelingen, dieses Projekt zu realisieren.

Ich wollte fragen, ob einer von euch mir die Diagramme schicken könnte, wie man das Hardware-Teil zusammenbaut und welche Komponenten man kaufen kann.

Diese Liste habe ich gefunden: https://www.reichelt.de/?ACTION=20&AWKID=1382280

Sind das oder gibt es bessere Komponenten?

Ich würde gerne verstehen, wo man Leiterplatten (Motherboard) kauft?

Die Leiterplatte, die ich montieren möchte, ist das, was Sie im beigefügten Bild sehen:

Ich mag es, weil ich daran interessiert bin, die 3 Temperaturkanäle (CH1-CH2-CH3) zu speichern.

Ich habe gelesen, dass es in der Vergangenheit Probleme mit realen Temperaturen gab, könnten Sie mir die Software sagen, die die besten Temperaturen gibt?

Vielen Dank.

Anhänge

-

23,3 KB Aufrufe: 116

Ich wollte fragen, ob einer von euch mir die Diagramme schicken könnte, wie man das Hardware-Teil zusammenbaut und welche Komponenten man kaufen kann.

Dort drin ist alles was du zur Fertigung brauchst, inkl. der nicht ganz korrekten Software.

Ich würde gerne verstehen, wo man Leiterplatten (Motherboard) kauft?

Soldering Station PCBs Bestellung siehe ->Projekte

oder lässt dir selbst welche ätzen. (Google)

Auf einer der vorherigen Seiten findest du einen Link zu einer Datei "Solderstation2.12.2018.zip"

Dort drin ist alles was du zur Fertigung brauchst, inkl. der nicht ganz korrekten Software.

Du frägst in diesem Beitrag nach ob jemand noch Platinen zu veräußern hat

Soldering Station PCBs Bestellung siehe ->Projekte

oder lässt dir selbst welche ätzen. (Google)

Dort drin ist alles was du zur Fertigung brauchst, inkl. der nicht ganz korrekten Software.

Du frägst in diesem Beitrag nach ob jemand noch Platinen zu veräußern hat

Soldering Station PCBs Bestellung siehe ->Projekte

oder lässt dir selbst welche ätzen. (Google)

Da ich kein Deutsch spreche, könnten Sie meine Suche vereinfachen, so dass ich 68 Seiten nicht in einer Sprache überprüfen muss, die ich nicht kenne?

Sorry, das würde ich wirklich schätzen.

Gibt es nicht eine völlig richtige Software?

Die gedruckte Schaltung ist wie die, die ich im Bild mit 3 Kanälen der Temperatur angebracht?

Ich habe in der Diskussion, über die Sie berichtet haben, nachgefragt, aber ich sehe, dass andere Nutzer PCB schon lange angefordert haben und noch keine Antwort erhalten haben.

Finden Sie diese Leiterplatte im Internet?

Danke

Zuletzt bearbeitet: